Содержание

Самодельный листогибочный станок для окрашенной жести

ipmet.ru » Своими руками » Листогибочный станок своими руками » Самодельный листогибочный станок для окрашенной жести

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

Схемы работы листогиба.

В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Компоновка листогиба (пуансон открыт).

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Листогиб с основанием (пуансон закрыт).

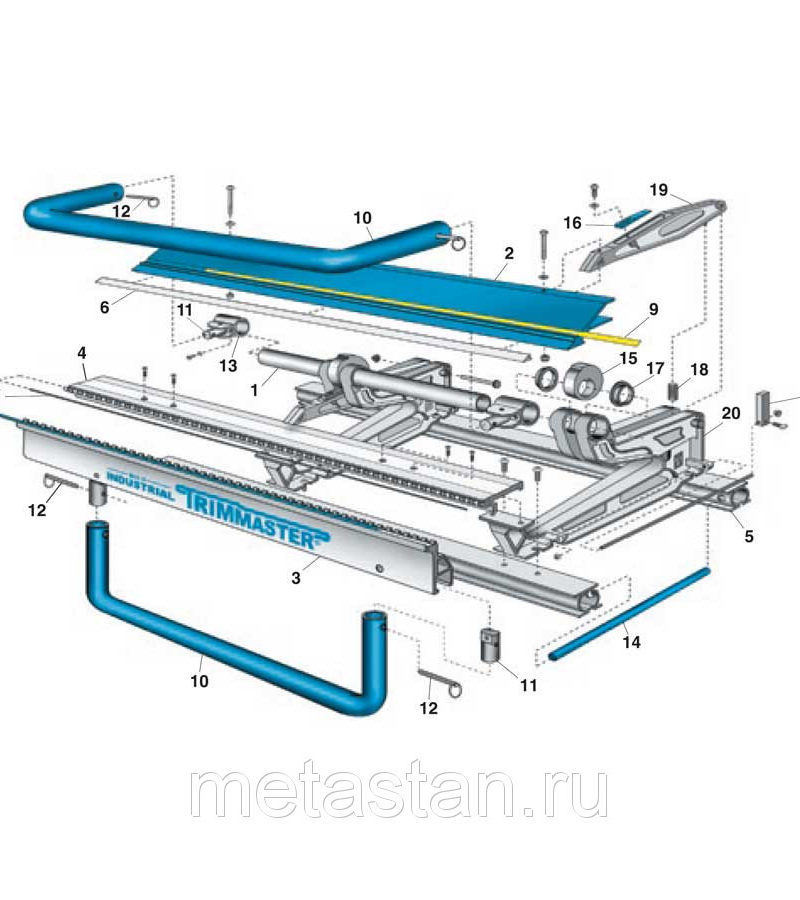

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Деталировка листогиба.

Содержание деталировки самодельного листогибочного станка:

1. Струбцина;

2. Щека;

3. Основание;

4. Кронштейн;

5. Прижим;

6. Ось;

7. Пуансон.

Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете).

Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.

Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать.

Чтобы свести деформацию к минимуму, следует профиль усиливать.

Примеры конструктивного усиления профиля траверсы.

Конструкция усиления прижимной планки.

Усиление траверсы.

Изготовление самодельного листогибочного станка для окрашенной жести

В соответствии с разработанной эскизной КД, вы изготавливаете отдельные детали. Рекомендуем сразу снимать заусеницы (напильником или любым другим подручным инструментом) и, в технически обоснованных случаях, «заваливать» (просто притуплять) острые кромки (деталь должна иметь такой внешний вид, что бы «её было приятно взять в руки»).

Далее, выполняем все необходимые сборочные операции. К станку, при желании, можно разработать и изготовить «персональное» основание, которое позволит эксплуатировать приспособление прямо на рабочем объекте.

Листогибочный станок для гиба покрашенных стальных листов.

Места сварки следует тщательно зачистить карщеткой и обязательно покрыть грунтом, так как металл здесь ослаблен и может быстро поржаветь. Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Заключительные операции

Что бы листогибочным станком было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических характеристик, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской, если вы по какой-то причине не осуществили грунтовку, не забудьте произвести очистку (в том числе и обезжиривание) всех металлических поверхностей.

И заключительная операция – это смазка узлов трения. Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.). Желаем вам успехов!

Где купить

По поводу покупки готовых листогибов смотрите контакты продавцов на этой странице.

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Описание конструкции

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

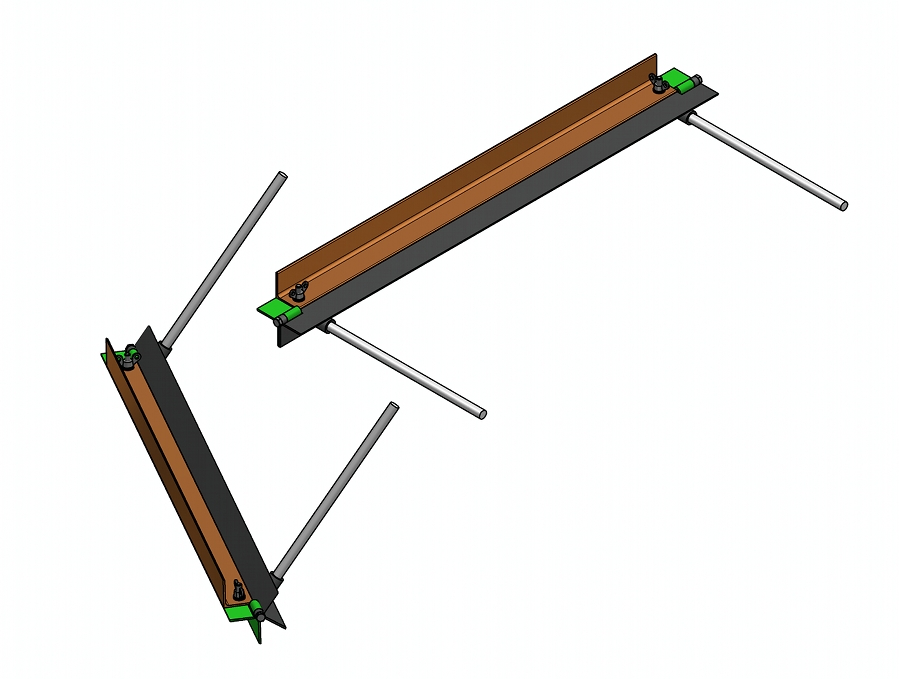

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться. Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Листогибочный станок своими руками: Чертежи

Листогибочный станок изготавливается в том случае, если есть необходимость в постоянной работе с металлическими листами различной толщины. Для единоразовых задач существуют специальные техники, как согнуть жесть или листовой металл с помощью подручных инструментов. Приступая к созданию собственного станка нужно хорошо рассчитать, какое количество времнени и сил есть в распоряжении для осуществления задуманного проекта.

Виды ручных листогибов

Для домашнего пользования наиболее часто используются поворотные листогибы. Они работают по такому принципу: металлический лист кладется между двумя фиксирующими плоскостями, одна из которых выступает за поверхность другой и имеет поворотный механизм.

Как правило, этот поворотный механизм расположен на нижней плоскости и при её поднятии, находящийся под прижимом верхней плоскости металлический лист начинает изгибаться.

Преимущество такой конструкции в относительной простоте изготовления и достаточно высокой производительности при использовании жести небольшой толщины. Главный недостаток такой конструкции в том, что она может выполнять изгибы металла ограниченной толщины и наиболее подходит для работы с угловыми изгибами. Согнуть материал по дуге с помощью такого станка будет очень проблематично.

Если есть необходимость получить плавные изгибы толстого листового металла, то для такой работы портебуется ротационный листогиб. В его основе лежит система валков, которые расположены на определенных регулируемых расстояниях друг относительно друга и позволяют согнуть даже листы достаточно большой толщины.

Валки могут быть установлены в различных положениях, чтобы достичь максимально эффективной работы при выполнении округлых изгибов определенного радиуса для металла той или иной толщины

Так как при выполнении большинства работ с металлом достаточно простого поворотного листогиба, далее будет подробно рассмотрена технология изготовления такого ручного станка. В конце обзора можно будет также увидеть и скачать чертежи указанного выше ротационного листогиба.

К содержанию ↑

Пошаговая инструкция по изготовлению листогиба своими руками

Для создания такого станка потребуются:

- Швеллер шириной 25 см

- 2 прочных металлических уголка из стали потолще, две трубы диаметром ½ дюйма и 3/4 дюйма

- 2 3/4-дюймовые гайки

- 2 3/4-дюймовые резьбовые пробки

- 2 3/4-дюймовые муфты

- 2 3/4-дюймовые металлические шайбы

- 2 болта для фиксации стальных уголков (на фото их нет)

Для начала с швеллера была снята вся ржавчина и сделаны замеры и вырезы в тех местах, где будут размещены петли.

Далее небольшие отрезки 3/4-дюймовой трубы были отрезаны для того, чтобы затем сделать из них петли.

Такие же запилы, как в швеллере, нужно выполнить и в металлических уголках

Затем сверлятся отверстия под фиксирующие болты в швеллере и одном из уголков.

После чего уголок скрепляется со швеллером. Это соединение не должно быть очень тугим, так как между данными двумя деталями затем будет укладываться металлический лист, который нужно будет согнуть.

Если нет возможности или времени выполнять прижим с помощью болтов, для этих целей можно использовать струбцины, как в этом примере:

Далле следует изготовление петель. Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Боковые меньшие трубки крепятся к швеллеру, а центровой длинный отрезок — ко второму уголку.

Теперь нужно изготовить оси для работы петель. Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

В качестве ручек были взяты две трубы по 75 см, на концы которых были приварены 3/4-дюймовые резьбовые пробки, а 3/4-дюймовые муфты нужно приварить ко второму уголку снизу.

Для установки листа нужно фиксирующие болты ослабить на необходимое расстояние. После закладки листа болты снова зажимаются и выполняются поворот второго швеллера вверх с помощью ручек.

А так выглядит результат работы станка:

Чтобы получить изгибы круговой формы можно попробовать сделать такую конструкцию.

Чертежи прилагаются.

Достаточно сложная конструкция, требует большого опыта в работе с металлическими деталями.

Листогиб своими руками — поворотный, роликовый и валковый

Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм можно сделать в условиях домашней мастерской или цеха.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Зачем нужен самодельный листогиб

Станок для гибки металлического листового проката отличается простотой конструкции и при этом обладает высокой производительностью. Промышленные установки с ручным приводом стоят довольно дорого. Не будем останавливаться на промышленных гидравлических или пневматических прессах, а также станках с поворотной балкой — для мелкосерийного производства они не нужны. А вот ручной аналог любой промышленной модели сделать совершенно несложно.

Постройка гибочного станка для листового металла своими руками займет от одного до двух дней рабочего времени, и еще один день на подбор и поиск материала. Чертежи самодельных станков можно найти в интернете, но, что еще удобнее и практичнее, лучше воспользоваться как образцом для постройки одной из промышленных моделей. Разобравшись, как они работают, можно сделать свои рабочие чертежи и разработать технологическую схему, как сделать листогиб своими руками, исходя из собственных возможностей.

Чтобы сделать простой листогиб своими руками не понадобиться особых инженерных или конструкторских знаний и умений — достаточно средних слесарных навыков и опыта работы с электросваркой. При постройке роликового листогиба еще нужно будет выполнить несколько операций на токарном станке, но этот вопрос можно решить в любом цехе или мастерской по металлообработке.

Листогибы промышленного изготовления:

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 1200. Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 900, но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично.

Самодельный станок с поворотной рамой

Такой станок для гибки листового металла отличается большой универсальностью и применяется чаще всего. Конструкция его хорошо видна на схеме:

Базовый рабочий стол выполнен из дерева или металла. Его размеры должны составлять не менее 2х1 м. При необходимости работы с большими листами металла, можно с задней стороны предусмотреть откидную раму или плоскость, которая устанавливается на одном уровне со столом. Это необходимо для фиксации листа и предотвращения его выскальзывания из-под прижима в момент изменения положения.

К передней части стола привинчивается основание — швеллер с шириной верхней грани до 7 см. По его обоим концам проделаны отверстия для установки направляющих шпилек с пружинами. На шпильках крепится прижим 5 со скошенной под углом в 45 – 50о передней гранью. Можно использовать уголок 5х5 см или большего размера, установленный ребром вверх.

Поворотная часть — уголок 7 (5Х5) см с приваренной рукояткой устанавливается на петлях 6 таким образом, чтобы в откинутом состоянии верхняя грань уголка находилась на одной плоскости с основанием. Как сделать листогибочный станок усовершенствованного типа, который отличается повышенной производительностью и универсальностью конструкции, показано в ролике.

Его простота конструкции и доступность материалов для изготовления позволяет минимизировать затраты на постройку. В большинстве случаев металл для каркаса и рабочей части даже не придется покупать — в каждой мастерской найдется достаточно обрезков швеллера, уголка и трубы, чтобы из них можно было сделать самодельный станок для гибки металла.

Роликовые листогибы

Ручной вариант роликового листогиба применяется для выполнения работ по формированию кромок или профилированию деталей, стационарный — для гибки крупного листа под углом до 90 0. Как сделать ручной роликовый листогиб, который станет полезным для работы в гараже, в мастерской или на строительном объекте, подробно расскажет видеоролик.

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Валковые листогибы

Изготовление и монтаж вентиляционных каналов, дымоходов, водосточных систем невозможен без криволинейной гибки стального листа. С этой задачей отлично справляются валковые листогибы. Самодельный листогибочный станок с тремя вальцами построить достаточно просто. Как работает такая система показано на примере промышленного станка с электроприводом.

Но сделать такой же с ручным приводом, или оборудованный электромотором, не составит особого труда.

Основные составные части:

- Рама

- Вертикальные стойки из швеллера с отверстиями под оси на подшипниках;

- Три продольных вала. Можно использовать трубы различного диаметра с заваренными торцами. Трубы желательно брать толстостенные, во избежание деформации;

- Зубчатый или цепной привод. Он должен обеспечивать вращение валков в одну сторону с одинаковой скоростью;

- Прижимной узел управления верхним валком;

- Струбцины перемещения опорных валков по горизонтали.

Одна из вертикальных стоек должна поворачиваться на 90 – 1200 вокруг вертикальной оси. Это делается для того, чтобы можно было заменить вальцы на цилиндры другого диаметра.

Принципиальная схема вальцового листогиба приведена ниже:

В сборе станок выглядит примерно так:

Существуют и другие варианты конструкции, например, как листогибочный станок на этих фото:

При постройке самодельного листогиба вальцового типа следует учесть, что максимальные его возможности ограничены мускульной силой человека. В среднем станок может гнуть железный лист толщиной до 1,5 мм при ширине до 600 мм. Если лист имеет толщину до 0,8 мм, то при правильно подобранной механической передаче усилия, ширину заготовки можно увеличить до 800 мм. Диаметр трубы (желоба) регулируется перемещением валков и их диаметром.

Прессы для гибки листового металла

Листогиб для толстого листа своими руками можно сделать, использовав автомобильный домкрат или винт большого диаметра. Для основания (матрицы) и пуансона (прижимной балки) понадобятся два отрезка уголка 5х5 или 7х7 см длиной до 1 м, швеллер для основания и боковых вертикальных направляющих, несколько регулировочных винтов и возвратные пружины.

Как работает гидравлический листогиб можно увидеть во всех подробностях в небольшом ролике и убедиться, что самодеятельному техническому творчеству нет предела.

Все описанные конструкции листогибов приведены не в качестве образца, а как стимул для самостоятельной разработки собственных вариантов листогибочного оборудования.

Возможно, Вам удастся создать свою оригинальную конструкцию или усовершенствовать уже существующие. Пишите нам на сайт — мы всегда рады популяризировать достижения наших читателей.

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) | Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью:

Поделитесь с друзьями!

виды, изготовление своими руками, чертежи

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

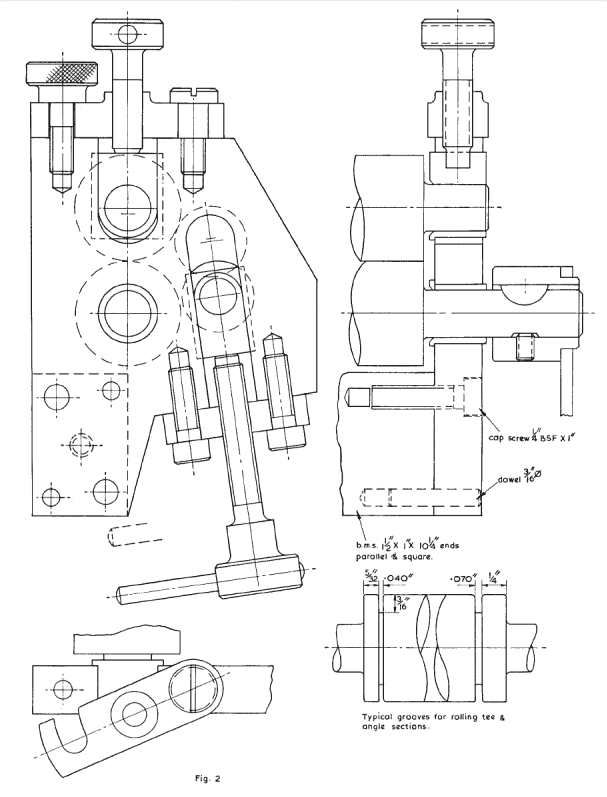

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Весь ход работ детально кромкогиба данного вида подробно показан на видео ниже.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

И в заключение еще один вариант изготовления самодельного кромкогиба в видеоформате.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Руководство по кромкооблицовке — простой метод дает превосходные результаты

Ho для нанесения облицовки кромкой из шпона

С кромкой очень легко работать. Единственные необходимые инструменты — утюг для одежды и инструмент для обрезки кромок. Подойдет любой дешевый утюг для одежды, но я обнаружил, что легче всего работать с небольшими дорожными версиями. Ради бога, вы можете подумать о покупке вместо того, чтобы «одолжить» ту, которую ваш супруг использует для глажки вашего Sunday best .Нет ничего лучше, чем смущенное отвращение, когда термоклей стекает с утюга и растекается по чистым штанам. Особенно, если вы уже опоздали на работу или в церковь!

Начало работы

Отрежьте кусок кромочной ленты примерно на 1 дюйм длиннее, чем длина панели, которую вы собираете. Вы можете разрезать ее ножницами или просто сложить пополам, и она сломается. Если вы планируете использовать краситель или любое другое пятно с высокой проникающей способностью, обратите внимание на линии стыка на кромке.Эти зигзагообразные линии появляются случайным образом по всему рулону и в основном невидимы, если вы наносите только прозрачный слой, но некоторые пятна краски могут сделать их более заметными.

Если вы накладываете кромочную ленту на две соединяемые стороны, лучше всего сначала работать с наименее видимой стороной. Например, если вы размещаете кромочную ленту вокруг четырех боковых краев прямоугольного куска фанеры, то начните с кромочной ленты на задней стороне.Затем переходите к левой и правой сторонам и завершите нанесением ленты на лицевую сторону материала. Это поможет легко и приятно скрыть угловые стыки.

Нагреть!

Включите утюг и установите температуру «высокая» или «хлопок». Идеальная температура — 390 ° F. Зажмите панель в тисках в вертикальном положении, чтобы утюг можно было держать горизонтально.Начните с размещения кромочной ленты около одного конца панели и отцентрируйте ее по краю. Полоса немного шире, чем толщина панели, поэтому не важно, чтобы она точно совпадала с краем. Вы можете внести небольшие коррективы, чтобы полосы оставались ровными по ходу движения.

Начиная с одного конца ленты, работайте утюгом по направлению к противоположному концу. Медленно перемещайте утюг вдоль ленты, прилагая усилие, направленное вниз. Держите пальцы подальше от тепла и футляра для упражнений, чтобы не застрять осколки по краям повязки.Клей-расплав требует примерно 20 секунд пребывания под горячим утюгом. Некоторые поставщики предлагают прижать кромочную ленту на месте на 20 секунд, а затем взять утюг для одежды, продвинуться дальше по кромке и повторить нажатие. Я не думаю, что это необходимо или даже идеально, поэтому я прижимаю утюг к первой части ленты и жду 10 секунд. Затем я продолжаю медленно перемещать утюг по краю так, чтобы каждый дюйм ленты находился под утюгом в течение примерно 20 секунд.

Вы должны увидеть небольшую полоску клея, расширяющуюся с нижней стороны ленты, если клей активируется. Чтобы получить наилучшее возможное соединение, нанесите на кромку брусок или МДФ (удерживаемый под углом 45 °) сразу после того, как каждая сторона панели будет отутюжена. По большей части термоклей можно обрабатывать в течение примерно 45 секунд после его нагрева.

Если боковые края ленты немного приподнимаются от основы, просто используйте деревянный брусок или МДФ, чтобы прижать край к основанию, пока клей еще теплый.При необходимости вы также можете разогреть ленту.

Если оставить утюг на одном месте слишком долго, это может привести к сгоранию кромки, поэтому убедитесь, что утюг двигается. Если вы используете предварительно обработанную кромку, положите на нее хлопчатобумажную или фланелевую ткань, чтобы тепло не испортило отделку. |

Обрезка конца

Чтобы обрезать концы ленты, проще всего поставить панель скошенной кромкой на верстак.Плотно прижмите долото размером 1 дюйм к боковому краю панели и ударьте по ручке долота молотком. Это должно аккуратно срезать все выступающие полосы. На рынке есть несколько ручных устройств для обрезки концов. Не тратьте деньги на них. Все, что вам нужно — это долото и молоток.

Кромкооблицовочный станок (кромкооблицовочный станок) — для ламината или шпона (с изображениями)

Утюг (у меня был старый лежал)

Лист березы фанера или что-нибудь с гладкой поверхностью.(Я использовал в основном березовый слой, оставшийся от другого проекта).

Винты (я использовал старые шурупы для гипсокартона от потрошения туалета)

Составьте план, ваше железо, скорее всего, будет другой формы, чем мое. Я не стал вдаваться в подробности с инструкциями здесь. По сути, вы берете две доски и скрепляете их друг с другом перпендикулярно, чтобы сформировать L. Вы хотите, чтобы эта L была достаточно длинной, чтобы выдерживать среднюю длину доски, которую вы будете обвязывать. У меня 30 дюймов в длину и 8 дюймов в глубину. Большинство досок, которые я обвивал, имели глубину примерно 24 x 16 дюймов или самое большее 16 дюймов.Вырежьте часть вертикальной части буквы L для утюга. Я также сделал угловую прорезь, чтобы лента могла питаться от катушки.

На нижней плате должен быть зазор 1/8 дюйма, чтобы кромочная лента перекрывала край платы. См. Фото крупным планом. Это можно сделать с помощью дадо на настольной пиле или с помощью фрезера, вы также можете добавить слой Чтобы создать это, при сборке L.

я создал свой ленточный станок под наклоном, чтобы я не сгибался постоянно при работе на средней высоте стойки.Вы также можете создать свою квартиру.

После создания L, я вырезал куски дерева с одной стороны и наклонил их, чтобы создать наклон, затем я установил части на большую доску (около 36 дюймов x 12 дюймов), а затем прикрепил к ним L.

Если вы хотите, чтобы рабочая поверхность была мягкой и гладкой, я использовал слой березы, отшлифованный наждачной бумагой с зернистостью 200 и более. Вы также можете использовать МДФ или ламинат для ваших рабочих поверхностей, или вы можете покрыть нетекстурированным ламинатом (Formica). Убедитесь, что вы зенковали все винты, используемые непосредственно на рабочей поверхности, заполните и отшлифуйте отверстия.

Положите утюг на бок в вырезанной для этого секции. Я вырезал несколько кусков дерева, чтобы удерживать утюг на месте, вам могут понадобиться прокладки, чтобы отрегулировать угол лицевой стороны утюга, для проверки углов используйте рамный угольник.

Выходная секция подачи L (вертикальная секция после утюга) должна быть достаточно длинной, чтобы позволить ленте остыть после того, как она пройдет через утюг, она также должна быть достаточно прочной, чтобы плотно прижать ленту к дереву. Одна идея, которую я не реализовал, заключалась в том, чтобы добавить 2 или 3 резиновых колеса на сторону выхода.

Я добавил небольшую площадку с большим дюбелем для крепления катушки с бандажом.

Узнайте, как использовать кромкооблицовку из фанеры в Plywood Express

Если вы спрашиваете себя, что такое «кромочная лента», вы, вероятно, сталкивались с этим сотни раз, не осознавая этого.

Что это?

Кромка, а иногда и кромка — это и название продукта, и процесс его нанесения. По сути, оклейка кромок — это то, что происходит, когда тонкие полоски материала приклеиваются к грубым, необработанным краям дерева.

Где используется?

Кромка из фанеры может использоваться практически для любых деревянных изделий, но обычно используется в столярных и столярных работах. Двери шкафов, книжные шкафы, полки — почти все, что имеет кромку, является хорошим кандидатом для применения полос.

Почему это используется?

Многие изделия из фанеры, шпона и даже обычных деревянных изделий могут иметь грубые и неприглядные края. Процесс оклейки кромок помогает скрыть эти грубые края, что может помочь защитить потребителей от истирания, а также защитить продукт от чрезмерного и ненужного износа.Применение полос по краям также может придать деталям гораздо более изысканный вид, добавив красоте и полезности предмету.

Как мы это делаем?

Облицовку кромки фанеры можно наносить вручную или машинным способом. Например, проекты «сделай сам» или небольшие мастерские, вероятно, будут более склонны выполнять кромкооблицовку вручную, в то время как крупный производитель будет более продуктивным, имея станки для обработки этого процесса.

Самодельные ленты обычно наносятся с помощью клея и зажимов, в то время как серийно выпускаемые ленты изготавливаются с помощью термоплавкого клея, который требует меньше работы, беспорядка и времени.Промышленные ленты также имеют тенденцию быть более тонкими и гибкими, что может обеспечить большую универсальность в использовании продукта. Закругленные края и кривые — отличный пример того, для чего вы можете использовать коммерческие полосы.

Кромка из фанеры также может быть изготовлена из самых разных материалов — дерево и шпон — очевидный выбор, но они также могут быть изготовлены из меламина, акрила, АБС или даже ПВХ! Все зависит только от внешнего вида, который вы собираетесь создать, и от того, для чего будет использоваться продукт.

Чтобы увидеть, как выглядит великолепная кромочная облицовка, загляните в каталог продукции или напишите нам, чтобы бесплатно получить расценки на любую работу, которую вы, возможно, планируете!

1 апреля 2019 г.

Как нанести кромку на фанеру

Кромка — это простой способ скрыть открытые кромки фанеры. Когда все сделано правильно, он выглядит как кусок дерева! Вот мои уловки и советы, как получить профессионально законченный вид.

Края фанеры — не самая красивая вещь, на которую можно смотреть, и они могут заставить деревообрабатывающий проект кричать «самодельный».«Есть несколько различных способов скрыть кромки фанеры, но мой любимый — оклейка кромок. Эта простая техника отделки позволяет получить чистые кромки, которые придадут вашему проекту профессиональный вид.

Этот пост содержит партнерские ссылки для вашего удобства. Покупки, сделанные по этим ссылкам, могут приносить мне небольшую комиссию без каких-либо дополнительных затрат для вас.

Я обычно предпочитаю для своих проектов массив дерева, но иногда необходима фанера. Такие вещи, как мой кухонный шкаф в кладовой или эта скамейка в прихожей, сделанная своими руками, просто невозможно сделать из объемной древесины.

Можно использовать шпатлевку для дерева, чтобы скрыть открытые края фанеры, но он создает огромный беспорядок и требует часов, чтобы высохнуть и отшлифовать. Ковка из массива дерева занимает еще больше времени, да и у кого есть на это время! Облицовка кромки — это быстрый и простой процесс, который занимает всего несколько минут на каждую сторону. А поскольку он сделан из настоящего дерева, его можно даже морилить!

Материалы, необходимые для кромкооблицовки

Как нанести кромку на фанеру

План, который нужно покрыть заранее

При планировании вашего проекта вы захотите применить кромочную ленту до , когда вы начнете сборку.Это может потребовать некоторой умственной гимнастики, пока вы решите, какие стороны будут обнажены в конечном продукте. Я всегда с первого раза выбираю не ту! 🙂

В некоторых случаях вам нужно просто отделать передний край, как на этом шкафу для кладовой.

Моя деревянная дверь сарая с подкладкой была обшита фанерой, поэтому я применил кромочную ленту по бокам и окрасил ее, чтобы она соответствовала остальной части двери.

Отшлифовать фанеру и нанести кромку

Перед нанесением кромочной ленты хорошо отшлифуйте кромку.На обратной стороне винира есть термоактивируемый клей, и он должен прилипать к плоской поверхности.

Отрежьте кромочную полосу немного длиннее, чем сторона фанеры. Нагрейте утюг до максимальной мощности без пара. Тогда просто вдавите его на место! Полоса немного шире фанеры, поэтому у вас будет немного места для маневра, если она не идеально ровная.

Если кромочная лента была плотно свернута в упаковке, она может немного отскочить при наложении.Используйте кусок дерева, чтобы надавить на нагретую секцию, пока она остывает.

Обрезка избытка

Когда кромочная лента остынет, обрежьте ее концы канцелярским ножом. Я использую под ним коврик для резки, чтобы не оставлять следов на рабочем столе.

Вы также можете попробовать обрезать длинные края канцелярским ножом, но он не всегда выходит прямо. Как только лезвие начинает повторять структуру шпона, его трудно вернуть в нужное русло! При использовании этого метода я никогда не останавливался на достигнутом.

На рынке есть несколько различных триммеров для обрезки кромок, но этот, безусловно, мой фаворит. Он обрезает обе стороны за один проход и каждый раз выходит идеально! Если вы собираетесь строить из большого количества фанеры, я настоятельно рекомендую купить ее.

Совместите канавки триммера с кромками кромочной ленты. Он должен начинаться перед лезвиями триммера.

Сожмите триммер с обеих сторон фанеры и проведите лезвием поперек. Мне нравится этот маленький завиток шпона, который отрывается!

Отшлифуйте углы

Сделайте быстрый проход по углам наждачной бумагой или этой отличной шлифовальной машиной для кромок.Это смешает полосу с фанерой и предотвратит разделение сторон. Убедитесь, что вся кромочная лента приклеена должным образом. Если он где-то поднимается, просто снова ударьте по нему утюгом.

Теперь фанера выглядит как цельная древесина!

Кромка — это натуральное дерево, поэтому она принимает пятна, как и остальная часть фанеры. Просто не забудьте отшлифовать клей, который мог вытечь снизу, прежде чем испачкать.

Надеюсь, это руководство поможет вам создать более профессиональную отделку ваших фанерных проектов!

Если вы хотите быть в курсе моих последних сообщений о проектах DIY, деревообработке и многом другом, вы можете подписаться на меня в Facebook, Pinterest или Instagram.Вы также можете подписаться на мой список адресов электронной почты ниже и получать последние сообщения на свой почтовый ящик, а также эксклюзивный доступ к моей библиотеке планов деревообработки!

Хотите больше проектов своими руками?

Подпишитесь, чтобы получать идеи проектов, советы по обустройству дома, планы деревообработки и многое другое прямо на ваш почтовый ящик!

Успех! Спасибо что подписались.

ПОДЕЛИТЬСЯ!

Как использовать клей для облицовки кромок: полное руководство —

Само собой разумеется, что использование правильного клея для работы важно для того, чтобы кромочная лента продолжалась и оставалась неизменной, и чтобы вы не испортили свой проект.Использование неправильного клея не по назначению может привести к катастрофе!

Вот наше полное руководство по использованию клеев для оклейки кромок, которое поможет убедиться, что вы не приземлитесь в липких местах…

# 1 Выбор подходящего клея для кромкооблицовки…

Это решающий момент. Во-первых, вам нужно знать о различных типах клеев, а также о том, для каких проектов и материалов они подходят лучше всего. Вы можете использовать гранулы клея или картриджи в зависимости от того, с чем совместим ваш кромкооблицовочный станок.

Клей-расплав…

Большинство кромочных покрытий наносится термоклеем. Двумя основными вариантами клеев-расплавов являются этиленвинилацетат (этиленвинилацетат) и полиуретан (полиуретан). У каждого из них есть свои преимущества и недостатки в зависимости от вашего проекта и материала, с которым вы работаете.

Клей EVA…

EVA Adhesive — это многоцелевой клей-расплав, который используется в широком спектре применений и подходит практически для всех кромочных покрытий, включая ПВХ, меламин, АБС, акрил и древесный шпон.Он находится в более доступном сегменте рынка, имеет довольно стандартную водо- и термостойкость, но с ним легко работать и после этого убирать.

Его можно многократно переплавить, это удобно при заполнении отсеков для клея на кромкооблицовочном станке между работами и для очистки. Это также означает, что он чувствителен к высоким температурам, поэтому с осторожностью используйте его для мебели или столешниц, которые будут подвергаться чрезмерному нагреву. Он довольно гибкий, что помогает снизить риск растрескивания или отслаивания кромки при обычном движении древесины и досок.

Для оклейки кромок можно использовать клей-расплав EVA с наполнителем или без него. Традиционный клей EVA наполнен, так называемый, потому что в него добавлены минералы, которые уменьшают раздражающее «натягивание» и облегчают работу. Клей-расплав без наполнителя, однако, можно наносить и более тонким, чтобы получить более плотное соединение. Все сводится к предпочтениям вашего стиля работы и практическим аспектам работы, над которой вы работаете.

Полиуретановый клей…

Клеи-расплавы на основе полиуретана (или PUR) затвердевают в сухом состоянии и не подлежат повторному плавлению.Они быстро образуют невероятно прочную связь, что означает мало места для ошибок и необходимость работать быстро. Некоторые из них схватываются за секунды, а время полного отверждения составляет 24 часа.

Клей-расплав

PUR создает соединение, устойчивое к влаге и нагреву до 150 градусов. Сама клеевая линия более устойчива к чистящим средствам, что делает ее хорошим выбором для товаров для ванной или кухни.

Поскольку полиуретановые клеи связываются за счет «отверждения под действием влаги», что означает, что они затвердевают в результате реакции с влагой воздуха и продуктом, на который они наносятся, их следует хранить в герметичных контейнерах.

Он может немного запачкаться, так как он расширяется и слегка пенится по мере застывания. В отличие от клеев на водной основе, которые впитываются в склеиваемые материалы, полиуретановый клей остается на поверхности.

Этот тип клея отличается высокой прочностью, но также гибкостью (он может быть твердым или оставаться резиновым). Сделайте это в проектах с использованием трудно связываемых материалов, таких как прикрепление пористых к непористым. Как правило, он немного дороже, чем термоклей EVA, но вам не нужно использовать столько полиуретана, чтобы получить действительно успешное соединение.

Верхний совет: Убедитесь, что вы не нанесли слишком много клея, иначе у вас получится неопрятная линия скрепления. При правильном использовании полиуретановые клеи-расплавы должны давать приятную тонкую линию склеивания.

Низкоплавкие клеи…

Клеи с низкой температурой плавления, как следует из названия, работают при более низких температурах, поэтому их безопаснее использовать с меньшим риском ожогов. В результате они отлично подходят для работы с более мягкими материалами, которые могут быть повреждены более высокой температурой, такими как пенопласт или полистирол. Клей-расплав с более высокой температурой — ваш лучший выбор для приклеивания кромочной ленты, но стоит знать обо всем семействе доступных вам клеев.

Контактные клеи…