Содержание

Токарный станок по дереву своими руками, чертежи с размерами, видео

Вы находитесь здесь:

- Главная

- Архивы тегов: токарный станок по дереву своими руками

Простые токарные станки по дереву своими руками

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков. Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Но в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант. Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

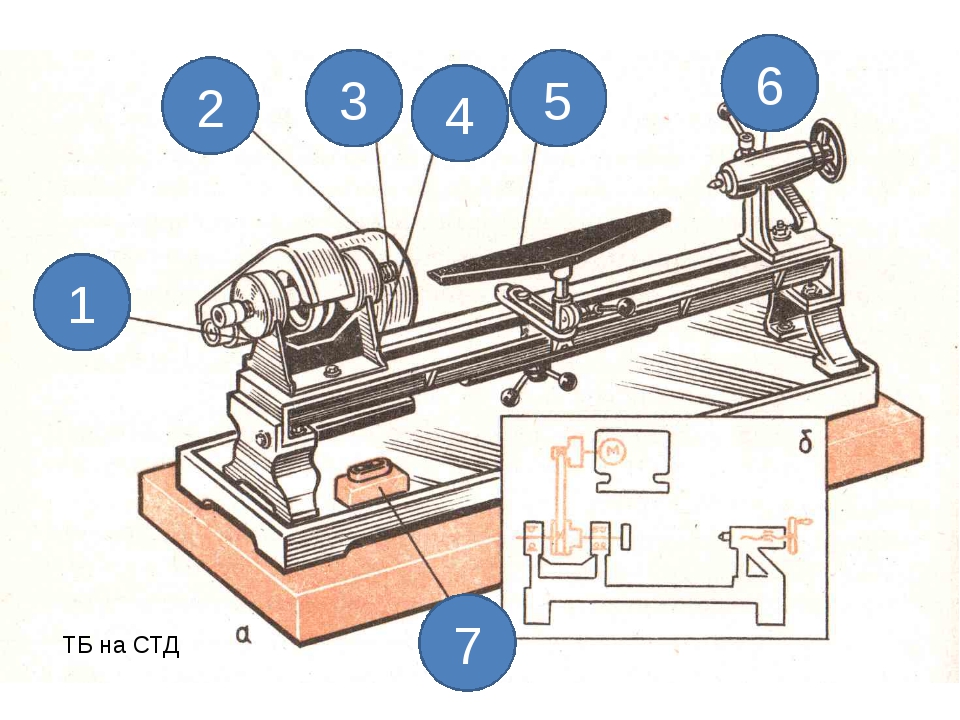

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Еще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Изготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Токарный станок по дереву своими руками -из дрели и не только

Деревянные изделия выглядят всегда интересно, особенно точеные, когда вырисовывается красивая и неповторимая структура древесины. Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

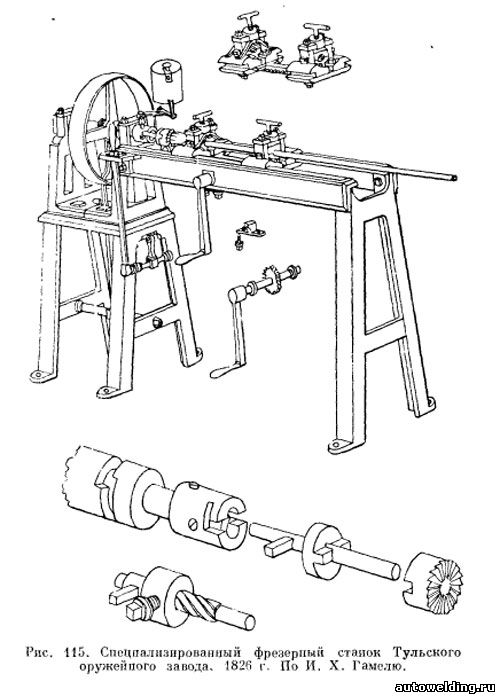

Известно, что одним из увлечений Петра I была работа на токарном станке, возможно таком.

Поэтому «не царским» это дело не назовет никто, а сделать токарный станок по дереву своими руками по силам многим, и вариантов простых решений здесь – масса. Мы предложим вам несколько удачных, на наш взгляд, реализованных проектов.

Из чего можно сделать токарный станок по дереву

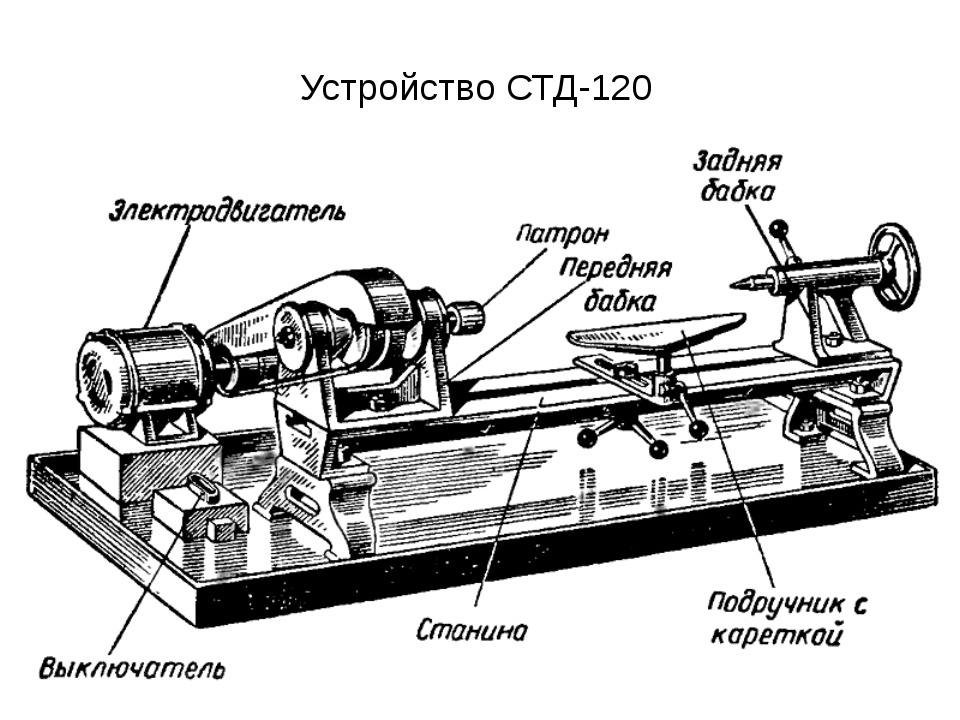

Сделать такой станок не так уж и сложно. Для начала рассмотрим его принципиальную схему..jpg)

Передняя бабка на станине крепится жестко. В ней может находиться либо электродвигатель, либо устройство со шкивами, на которое передается крутящий момент от внешнего двигателя. Это может быть самоцентрирующийся патрон, коронная шайба или планшайба с конусным резьбовым стержнем. Задняя бабка может передвигаться вдоль станины и имеет устройство центрирования и поджима заготовки. Упор также подвижен относительно станины в 3-х плоскостях.

Станину самодельного токарного станка по дереву можно изготовить как из металла, так и из самого дерева или толстослойной фанеры. Исключительно из металла должны быть изготовлены либо целиком, либо как минимум основные элементы передней и задней бабки.

Чаще всего для изготовления металлической станины используют уголки – в них проще всего осуществлять затяжку и крепление подвижных элементов станка и они имеют высокую степень стабильности размеров. Но можно использовать швеллер или профильную трубу.

Иногда для подвижных элементов в швеллере фрезеруют паз.

Конструктивные решения передней и задней бабки могут быть разными, но главное условие – идеальная соосность их центров, должно быть соблюдено неукоснительно. Если роль передней бабки выполняет сам электродвигатель, то высота задней бабки подгоняется под него.

Это самый простой способ привода токарного станка, но параметры двигателя должны быть близки к универсальным:

- частота вращения 1500 об/мин;

- мощность – от 120 ватт.

Выходной вал такого двигателя может быть проточен под конус Морзе для крепления трехкулачкового патрона от электродрели, в котором в свою очередь зажимаются либо резьбовая шпилька, либо коронка. Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

Деревянные полноразмерные токарные станки умельцы изготавливают скорее не из практических соображений, а из любви к самому материалу и для демонстрации его конструктивных возможностей, хотя это могут быть полнофункциональные устройства, ничем не уступающие в практическом плане своим стальным собратьям.

Правда времени на изготовление такого красавца уйдет раза в 2 больше, чем на производство металлического, но это компенсируется разницей в стоимости материалов.

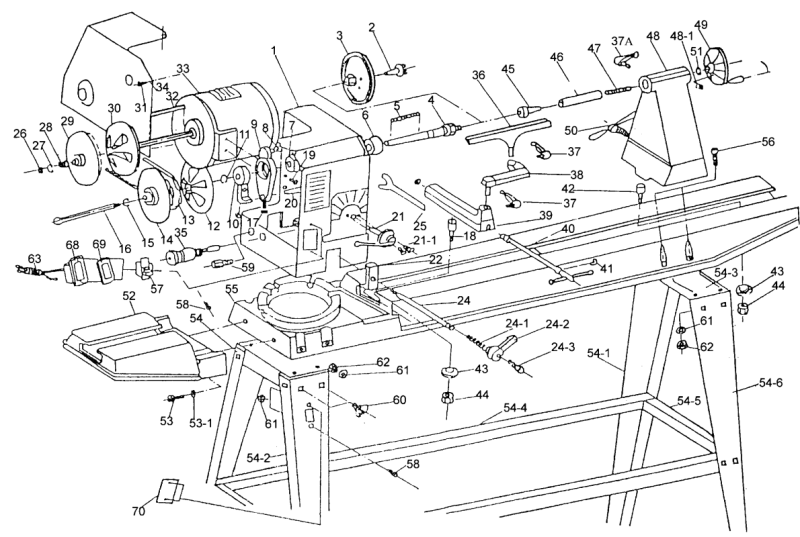

Металлический токарный станок по дереву своими руками: чертеж

Для не желающих изобретать велосипед мы предлагаем чертеж универсального, с точки зрения габаритов обрабатываемых деталей, токарного станка по дереву, созданного на основе стальных уголков 50х50.

В чертеже не указан диаметр отверстия для центрального вала передней бабки, т.к. он будет зависеть от выбранного типа привода, а указано только расстояние до его центра. Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

На таком станке можно будет изготовить ножки столов и даже балясины. Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Режущий инструмент для токарного станка по дереву можно купить или изготовить самостоятельно.

Главными резцами являются: рейер – проходной или обдирочный резец (на фото 2 и 3 справа) и мейсель – отделочный резец (на фото – 2 средних резца). Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Небольшой металлический токарный станок можно изготовить так, как показано на видео, в нем же приведены размеры всех деталей:

Но для точения большого числа, особенно длинных, однотипных деталей стоит задуматься об изготовлении станка с копиром.

Токарный станок по дереву с копиром своими руками: видео

Собственно сам станок может быть и таким, как предложен выше, только его конструкцию нужно будет доработать, и в качестве режущего инструмента использовать один из универсальных деревообрабатывающих электроинструментов – чаще это болгарка.

Шаблоном для изделия правильной цилиндрической формы, выточенным при помощи копира, служит ровная рейка. Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Рассмотрим строение одного из таких станков.

Заготовка в данном станке зажимается между коронкой передней бабки и неподвижным конусом задней. Фиксация конуса задней бабки осуществляется контргайкой.

Фиксация конуса задней бабки осуществляется контргайкой.

Копир закреплен на поворотном валу на 2-х подшипниках и натяжном ролике от автомобильного привода ГРМ, позволяющих ему свободно перемещаться вдоль вала.

Вал же, в свою очередь установлен на основании так же на подшипниках, дающих ему легко вращаться вокруг оси.

На копире жестко закреплена болгарка, с установленными на ней с небольшим смещением спаренными дисками, позволяющими производить более качественное и чистое точение.

Пилы нужно брать с победитовыми напайками и большими зубьями, способствующими лучшему отведению стружки.

Шаблон можно крепить в удобном месте, не мешающем точению. От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

Интересен вариант, когда роль шаблона выполняет эталонная деталь. Предложенная автором следующего видеоролика система, обеспечивает именно такую возможность, а регулировки ее крепления позволяют вносить некоторые коррективы в толщину тиражируемых точеных деталей.

Использование вместо болгарки ручной циркулярной пилы, с размещением шаблона спереди – тоже довольно прогрессивный вид токарного станка по дереву с копиром. Он позволяет сделать его более компактным, но совмещение ручки управления с поводком не позволяет сделать его достаточно тонким, поэтому очень точной передачи формы при такой компоновке не произойдет.

А дисков на пилу также следует ставить два.

Токарный станок по дереву из дрели своими руками

Безусловно, самым простым будет изготовление токарного станка по дереву с использованием стандартного электроинструмента, в первую очередь – дрели, хотя существуют приспособления и заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку фиксации во включенном положении и регулировку оборотов.

Рассмотрим несколько схем и начнем с самой простой, когда не требуется использование задней бабки. Это возможно при изготовлении небольших по диаметру и не очень длинных изделий.

В этом случае достаточно удобным способом закрепить саму дрель, в патроне дрели установить отрезок резьбовой шпильки или резьбовую часть мощного самореза, а в заготовке засверлить под них отверстие соответствующего диаметра. В качестве упора сгодится любой, соответствующий по высоте брусок.

А вот и подходящее видео:

Если же без задней бабки не обойтись, то ее функцию частично могут выполнить слесарные тиски, просто дрель при закреплении нужно будет позиционировать относительно них.

И все же наиболее распространены самодельные токарные станки на основе дрелей, имеющие деревянную станину и, как минимум, примитивные задние бабки.

Кстати, роль коронки, закрепляемой в самозажимной патрон дрели, с успехом может выполнить перьевое сверло по дереву. Чтобы оно не начало снимать стружку с торца заготовки при подведении инструмента, на этом торце нужно сделать прорезь под крылья сверла и засверлить центр.

Показанный же на видео токарный станок из мощной дрели, мало чем уступает стационарным станкам, рассчитанным на обработку деталей таких же габаритов, а его возможность получения более высоких, чем у них оборотов, позволяет произвести более качественную финишную обработку изделий.

Для создания домашнего токарного станка можно использовать не только дрель, но и угловую шлифмашинку.

Правда, желательно, чтобы она имела регулировку оборотов, потому что 10 и более тыс. об/мин для таких станочков – многовато.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, предлагаем такую конструкцию токарного станка из электродрели.

А вот самозажимной патрон в качестве задней бабки может быть применен и в любой другой конструкции.

И маленькое видео напоследок. Может показаться, что это игрушечный станок, но с его помощью реально изготовить достаточно большой перечень полезных вещей: от дверных ручек и рукояток к ручному инструменту до шахматных фигур.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

- Токарный станок из двигателя от стиральной машинки

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач. Современные модели позволяют выполнять обработку не только деревянных изделий, а и целого ряда мягких металлов (алюминия, бронзы и меди). Из ассортимента техники можно выбрать любое изделие – профессиональные станки с широким функционалом или оборудование для домашнего применения.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

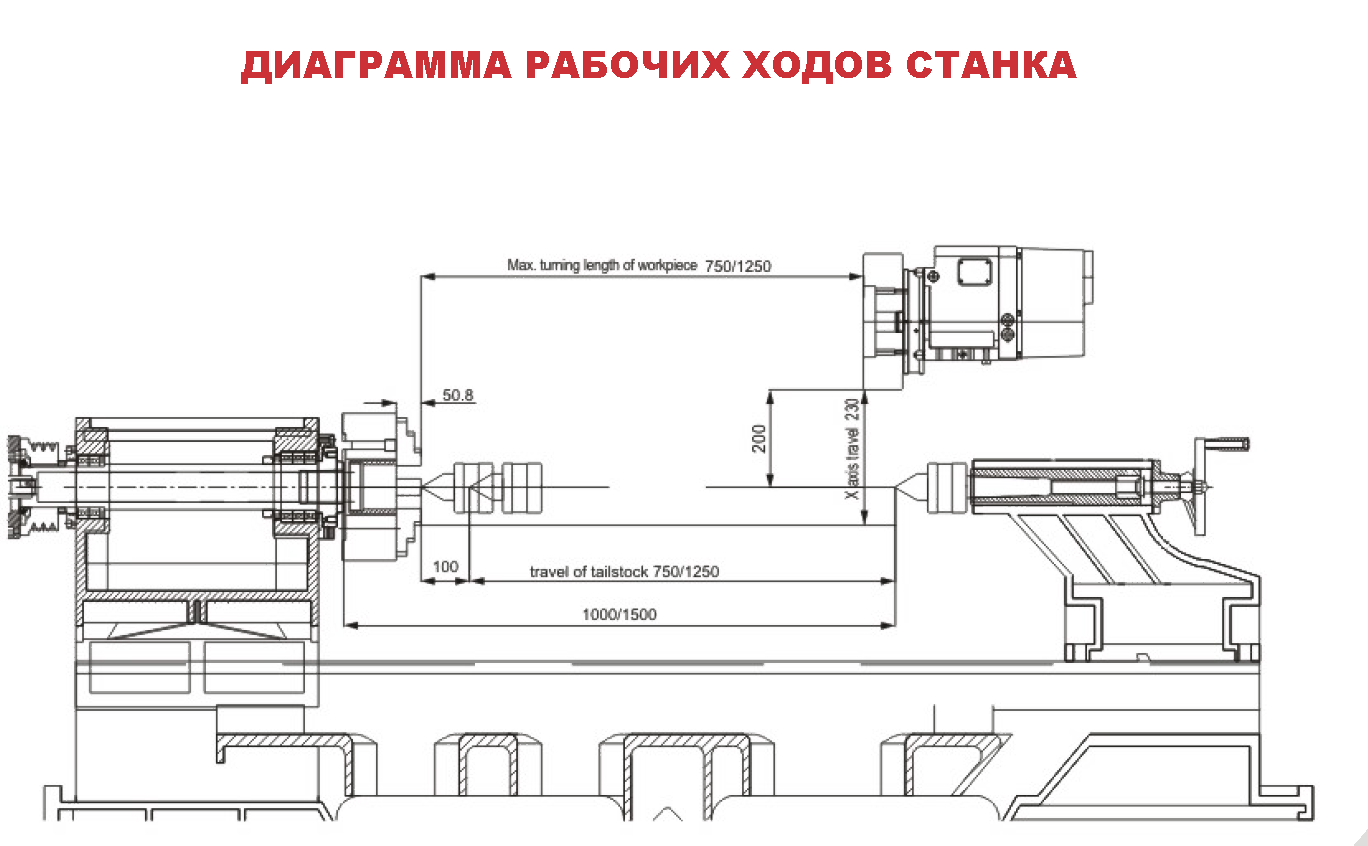

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы. Мини-токарник справится с обработкой различных мелочей из дерева (рукоятки, брелки и т.д.).

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок – в дальнейшем на него крепятся шаблоны. Размер бруска – 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки – к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную – в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

Особенности изготовления токарно-фрезерного станка по дереву своими руками

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина. Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

- Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот – большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

Токарный станок по дереву с копиром своими руками: видео

Даже самый опытный мастер не сможет повторить один и тот же рисунок на изделии при обработке на токарном станке.

Для этого необходимо копировальное устройство. Копир применяется широко в деревообрабатывающей промышленности для тиражирования деталей.

Классификация

Копир применяется в токарных станках по дереву и по металлу. Он существенно упрощает работу по шаблону и ускоряют производство.

По дереву

По дереву существуют следующие виды оборудования с копиром:

- Классические, где в качестве режущего инструмента используется резец. Такие станки не подходят для крупного промышленного производства.

- Копировальные с ручным типом управления.

- Копировально-фрезерный станок. Применяется для обработки плоских и объемных заготовок.

- Агрегаты с Числовым Программным управлением используются на серийном производстве для изготовления дорогостоящих изделий.

Станки с копиром имеют повышенный уровень точности и производительности по техническим характеристикам.

По металлу

По металлу классификация токарных станков аналогична. Есть классические модели, где заготовка закрепляется в планшайбе или патроне и обрабатывается резцом. Для изготовления изделий тиражами применяются копировальные станки.

Фрезеровочные типы станков используются для обработки плоских поверхностей и объемных заготовок. В промышленных масштабах применяется ЧПУ.

Устройство

Классическая конструкция токарного агрегата с копиром включает в себя 5 основных узлов:

- Цельная станина их металла. Это основной элемент, к которому крепятся прочие узлы станка.

- Передняя и задняя бабки. В них расположены привод, электромотор, коробка. Упорная бабка необходима для фиксации заготовки.

- Электрический привод и мотор обеспечивают вращение заготовки.

- Непосредственно для обеспечения качественной работы на станке имеется упор.

- Ведущий и ведомый центры.

Непосредственно копир является съемной конструкцией.

Самодельный токарно-копировальный станок своими руками с чертежами

Приобрести копировальный токарный станок промышленного изготовления не так дешево. Поэтому многие мастера предпочитают изготовить его в домашних условиях своими руками. При наличии определенных знаний и чертежа это сделать несложно. Возможности такого оборудования зависят от характеристик самого копира.

Необходимые инструменты

Токарю для изготовления оборудования понадобятся следующие инструменты:

- ручной фрезер;

- опора из фанеры или металла;

- болты;

- бруски упорные;

- труба 2.5 см в диаметре, чтобы дать направление перемещений по площадке.

Основным инструментом при создании копировального токарного станка является фреза.

Элементы конструкции

Главные запчасти оборудования, которые должны быть в простейшем станке:

- станина;

- передняя и упорная бабки;

- электродвигатель;

- ведущий и ведомый центры;

- упор для оснастки.

Наиболее простая модель делается из дрели.

Этапы изготовления

Алгоритм изготовления токарного агрегата, следующий:

- По готовому чертежу необходимо изготовить станину посредством сварки. Она должна быть надежной и выдерживать различный уровень вибрации.

- Затем установить электромотор. Оптимальный вариант – 200-250 Вт, рассчитанный на 1500 об/мин.

- Закрепить на валу планшайбу.

Так получается основа стандартного станка. Затем следует изготовить непосредственно копир.

Создание копира

Основные принципы изготовления копира, который поможет увеличить производительность при создании одинаковых деталей:

- понадобится ручной фрезер, а для его установки – поверхность из фанеры;

- в фанерной площадке следует сделать отверстия для закрепления брусков;

- бруски закрепить саморезами;

- при изготовлении копира необходимо пользоваться уровнем, поскольку даже малая неточность может привести к значительным погрешностям при изготовлении изделия;

- площадка должна без препятствий передвигаться по станине станка.

Установка элементов конструкции

После создания копира необходимо установить все элементы конструкции:

- брусок поставить горизонтально, а на него саморезами прикрепить шаблон;

- непосредственно конструкция должна быть изготовлена таким образом, чтобы при необходимости копир можно было откинуть или отодвинуть и станок использовать как стандартное токарное оборудование.

Горизонтальный брусок

Это важный элемент. Размер бруска в идеале 3х7 см. Он крепится к вертикальным подставкам на фанерной площадке при помощи саморезов.

Шаблон

Шаблон делают из фанеры. Крепят его на передней части бруса. Верхнюю платформу обязательно проверить на совпадение с осью непосредственно на шаблоне.

Кромки обязательно обработать шлифовальной машинкой, чтобы на них не было зазубрин.

Особенности эксплуатации и техника безопасности

Принцип работы копировально-токарного оборудования прост:

- в горизонтальном положении зажимается заготовка будущего изделия;

- запускается станок, который вращает заготовку вокруг оси;

- резец снимает с заготовки лишнюю древесину, придавая ей необходимую форму.

Чтобы избежать травматизма при работе необходимо соблюдать основные правила техники безопасности:

- Не выставлять и не снимать заготовку с работающего оборудования.

- Не облокачиваться и не прижиматься к станку во время работы.

- Стружку удалять только специальной щеткой.

- При работе станок не должен оставаться без присмотра.

- Мастер должен работать в защитных очках, чтобы стружка не попадала в глаза.

Токарный агрегат с копиром успешно используется как на крупных серийных производствах, так и в домашних мастерских для изготовления одинаковых изделий. Такой станок можно изготовить самостоятельно, имея ненужный ручной фрезер, лист фанеры и горизонтальные бруски определенного размера.

Поделиться в социальных сетях

Токарный станок по дереву с копиром: конструктивные особенности

Токарные станки – специальное оборудование, которое применяется для обработки различных деталей из дерева. Именно на них производятся мебельные ножки, балясины, дверные ручки. Токарные станки по дереву с копиром служат для создания серии одинаковых изделий посредством резания.

Классификация токарных станков с копиром

Станки нашли широкое применение в деревообрабатывающей промышленности. Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

- Классические. В виде режущего инструмента используется резец. Станки не рассчитаны для крупного серийного производства.

- Копировальные. Работают по шаблонам, которые облегчают задачу при создании однотипных вариантов. В мелкосерийном производстве востребованы модели с ручным типом управления.

- Фрезеровальные. Получили востребованность в изготовлении объемных и плоских заготовок.

- С ЧПУ. Агрегаты с числовым программным управлением требуются в массовом режиме при поставке дорогостоящих моделей.

Копировальные токарные станки по дереву оснащены улучшенными характеристиками, поэтому востребованы для применения в мастерских.

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

Самодельный токарно-копировальный станок по дереву своими руками

Промышленные типы копиров обойдутся недешево, поэтому мастера выбирают возможность сконструировать самодельный станок. Он требует небольших затрат средств и сил.

Эксплуатационные возможности в целом зависят от характеристик копировального оборудования. Главная задача устройства, созданного своими руками, заключается в создании деталей по шаблону без дополнительных энергозатрат.

Необходимые инструменты

Инструментов потребуется не много, все они представлены в открытом доступе и имеются у каждого мастера:

- Ручной фрезер.

- Фреза ставится на опору, которую можно сделать из фанеры толщиной 12 мм. Для улучшения показателей используется металл. Габариты площадки около 50х20 см.

- Болты.

- Упорные бруски.

- Труба в диаметре 25 мм позволит задать направление перемещения опорной площадке.

Основополагающим режущим инструментом при конструировании токарного аппарата с копиром считается ручная фреза. Несмотря на то, что копир сделан из фанеры, он способен создавать множество копий.

Элементы конструкции

Самая простая и доступная модель агрегата делается из стандартной дрели. Основные запчасти оборудования:

- Станина.

- Передняя, задняя бабка.

- Электрический двигатель.

- Ведущий, ведомый центр.

- Упор для оснастки.

На станине располагаются все комплектующие обработки. Бывает деревянной или металлической. Передняя бабка ставится на платформе, к ней зафиксируется деталь. Впереди предусмотрено устройство, которое контролирует вращение от двигателя на ведущий вал к детали.

Задняя стойка движется по оси направления, она служит для удержания края профиля. Между бабками предусмотрен упор для оснастки. Изделия обязательно находятся на одной плоскости.

Этапы изготовления

Если нужно токарный аппарат превратить в копировальный, то потребуется дополнительное приспособление – копир. Этапы сборки станка:

- Следует придумать или скачать чертеж, по нему в дальнейшем станет осуществляться сборка. Обычно это схема стандартного устройства, которое подстраивается под копир.

- Процесс начинается со станины, для нее требуются уголки и металлические листы. Соединяются они посредством сварки. Должна отвечать требованиям надежности и устойчивости к вибрациям.

- Для максимальной функциональности оборудования устанавливается электромотор, рассчитанный на 200-250 Вт, набирающий около 1500 об/мин. Для обработки крупногабаритных профилей рекомендуется выбирать мотор большей мощности.

- На валу закрепляется планшайба. Она оснащена острыми торцами, обеспечивающими передачу силы вращения.

Особое внимание уделяется изготовлению копира. Он выступает главным отличием токарного станка от копировального.

Как сделать копир для токарного станка?

Копир незаменим при производстве одинаковых деталей. Благодаря ему увеличивается производительность. Из аспектов планировки копира выделяют некоторые моменты:

- Основным узлом является лишний в мастерской ручной фрезер.

- Для его установки требуется поверхность из фанеры.

- Делаются отверстия и ставятся бруски для крепления.

- Крепятся бруски саморезами, которые надежно фиксируют устройства.

- Для резания заготовки, площадка должна с легкостью двигаться по станине.

- При создании копира обязательно наличие уровня, потому что любое отклонение приводит к погрешности.

- Брусок ставится горизонтально. На него – шаблон. Брус фиксируется саморезами.

- Конструкция должна быть создана так, чтобы при желании можно было откинуть копир и эксплуатировать прибор в качестве стандартного оборудования.

Шаблон делают из фанеры и прикручивают к передней части бруса. Верхняя платформа проверяется на совпадение с осью на шаблоне.

Установка элементов конструкции

Для того, чтобы копировальный станок осуществлял максимально эффективную работу, а процедура была качественной, исключается спешка. Изучив чертеж, необходимо придерживаться указанных параметров.

Рекомендуется обратить внимание на несколько советов:

- Ось для движения инструмента устанавливается параллельно оси заготовки.

- Совпадение линий трубы и оборудования является важным плюсом.

- Важно, чтобы фрезер был един нижним краем с осью оборудования. Это может меняться ввиду уровня установки копира.

- Направляющую трубу лучше фиксировать деревянными досочками через глухие отверстия.

- Бруски несущей поверхности должны легко двигаться и скользить. Если они будут шататься, то конструкцию придется делать заново.

Некоторых мастеров волнует момент, когда предусматриваются высокие требования относительно скольжения. Сконструировать станок с отличными опциями просто, достаточно выбрать ровную трубу с гладкими стенками.

Горизонтальные бруски

Установка горизонтальных брусков – значимый аспект при изготовлении токарного станка с копиром.

- Брус совмещается с шаблоном требуемой заготовки.

- Для создания бруса используется профиль 7х3 мм и фиксируется саморезами к стойкам, которые установлены на станине вертикально.

- Верхняя часть должна стоять параллельно с осями, располагаясь с ними на едином уровне.

- Если копировальная система не востребована на данный момент, то брусок откидывается на край агрегата и можно использовать оборудование непосредственно по назначению.

- Вертикальный упор для фрезы делается из тонкой фанеры. Для максимально прочной конструкции можно взять стальные листы.

- Упор создан для перемещения при затачивании. Он определяет положение для пользователя, поэтому фиксировать его следует максимально надежно.

- Особую задачу выполняет толщина. При тонком упоре станок лучше скопирует шаблон.

Если для самодельного копира выбрана фанера, то обязательно она должна сниматься. Благодаря этому можно убрать копир при повреждении и заменить его.

Шаблон

Заключительным, но немаловажным элементом токарного копира выступает копировальный шаблон. Делается он легко, а конфигурация варьируется от заготовки.

- В качестве материала выбирается фанера или плита ОСП.

- Наносится контур изделия.

- Размеры сопоставляются с указанными.

- Электролобзиком вырезается нужная деталь.

- Края обрабатываются шлифовальным аппаратом или наждачкой.

- Шаблон закрепляется на горизонтальной стойке саморезами.

С помощью чертежей можно беспроблемно сделать надежный, производительный и функциональный токарный прибор по дереву с копиром. Потребуется совсем мало времени и терпения.

Недостатки рассматриваемого устройства

Наравне с многочисленными достоинствами, копир имеет небольшие недостатки. Среди них:

- Рабочая поверхность направляется руками, потому что при работе она может заклинить или перекоситься.

- Копировать возможно несложные детали.

- Для перемещения инструмента рекомендуется выбирать винтовой тип передач.

- Для универсальных качеств фрезу рекомендуется заменить на циркулярную пилу.

Таким образом, для копирования сложных деталей лучше устанавливать промышленные виды оборудования. В мастерские подойдут самодельные варианты.

Техника безопасности при работе с токарно-копировальным станком

Соблюдение советов специалистов при работе с токарным копировальным станком даст возможность избежать многочисленных неприятных ситуаций и повреждений:

- Всегда проверяйте крепления элементов и защитных деталей.

- Со станка необходимо убирать лишние предметы.

- Инструменты должны лежать на своих местах.

- Режущий инструмент проверяется на правильность заточки и исправную конструкцию.

- Подача оснастки осуществляется плавно и без нажима, только после набора полной частоты вращения.

При возникновении любых неисправностей рекомендуется обратиться к специалисту или тщательно осмотреть все узлы.

устройство аппарата, разновидности моделей и изготовление своими руками

Для работы с деревом может применяться самое различное оборудование, в том числе станки. За счет применения подобного оборудования ускоряет процесс механической обработки деревянных заготовок. Весьма востребован токарный станок по дереву с копиром, который существенно упрощает выполнение поставленных задач: изготовление ножек для мебели, дверных ручек и балясины.

Классификация токарных станков

Токарные станки многие решают выбрать для покупки и установки в собственной мастерской по причине возможного их применения при изготовлении изделий цилиндрической формы. Существует довольно большое количество различных моделей, разделить их можно на несколько групп:

- Классическое оборудование, когда заготовка располагается в патроне или планшайбе. В качестве режущего инструмента применяется резец. Заготовка может вращаться с различной скоростью. Однако оборудование не подходит для массового производства.

- Копировальные станки могут применяться для работы по шаблону. За счет применения шаблона можно упростить задачу по изготовлению однотипных изделий. Для мелкосерийного производства подходит аппарат с ручным управлением, так как он имеет низкую стоимость и прост в применении.

- Фрезеровальные станки сегодня встречаются крайне часто. Это связано с тем, что они получили широкое применение в области производства корпусных и плоских деталей из дерева и металла. Встречается и токарно-фрезерный станок по дереву, который может применяться для выполнения различных операций.

- Модели с числовым программным управлением. При массовом производстве или изготовлении дорогих изделий может применяться оборудование, которое имеет блок ЧПУ. Однако применение копира существенно снижает себестоимость изделия.

Копировальное устройство для токарного станка по дереву обладает весьма привлекательными характеристиками, за счет чего их стали устанавливать в частных и других мастерских.

Классическая конструкция

Промышленные станки обладают достаточно сложной конструкцией, особенно варианты исполнения с ЧПУ, которые могут проводить обработку в автоматическом режиме. Требуемое изделие можно получить и при применении копировального оборудования. Классическая конструкция представлена сочетанием следующих основных узлов:

- Станина выступает в качестве основания и связующего элемента. Конструкция изготавливается при применении металла, отдельные элементы соединяются при помощи сварки. Станина может иметь различную высоту. Каждый мастер при изготовлении самодельной конструкции выбирает свою высоту.

- Передняя и задняя бабка является также неотъемлемой частью станка. Передняя бабка используется для размещения коробки скоростей и привода, а также электрического мотора. Задняя бабка применяется для фиксации заготовки, за счет чего появляется возможность получения больших по длине изделий.

- Основное вращение получает заготовка. Передается оно от электрического мотора через привод.

- Упор для инструмента также позволяет проводить качественную обработку. Стоит обезопасить место резания, чтобы исключить вероятность получения травмы рук или попадания постороннего элемента.

- Ведущий и ведомые центра, применяемые для закрепления заготовки.

Самодельный копир для токарного станка по дереву позволяет также проводить качественную обработку заготовок.

Изготовление своими руками

Промышленные варианты исполнения станков обходятся дорого. Именно поэтому многие рассматривают возможность сборки станка своими руками. Рекомендации по проведению работы следующие:

- Для начала следует разработать или скачать чертеж, по которому будет проводиться сборка. Как правило, берется чертеж обычного токарного станка, который изменяется под установку копира.

- Работы начинаются с создания станины. Для этого потребуются уголки, а также листы металла. Соединение отдельных элементов проводится при применении сварочного аппарата. Стоит учитывать, что винтовые соединения характеризуются меньшей жесткостью. Станина должна быть прочной и устойчивой к вибрации.

- Основным узлом считается электрический двигатель. Для того чтобы повысить функциональность оборудования, проводится установка электрического двигателя с мощностью 200−250 Вт при 1500 оборотах в минуту. Если планируется проведение обработки крупных заготовок, то устанавливается более мощный мотор. Следует предусмотреть наличие защиты мотора от воздействия со стороны окружающей среды.

- Для фиксации заготовки на выходной вал крепится планшайба. Она имеет несколько острых элементов, на которые она набивается. За счет острых элементов обеспечивается передача вращения, но фиксация проводится за счет задней бабки с центрами.

Больше всего внимания уделяется производству копира. Именно он отличает токарный станок от копировального.

Создание копира

Копир применяется для производства похожих изделий. За счет его применения существенно повышается показатель производительности. Среди особенностей, связанных с созданием копира, отмечают следующие моменты:

- Основой для этого узла становится ненужный ручной фрезер.

- Для расположения копира применяется площадка размером 20 на 50 см. Для крепления устройства создаются отверстия и устанавливаются бруски.

- Для обеспечения обработки по всей длине заготовки площадка должна перемещаться вдоль всей станины.

- Крепление брусков проводится при помощи саморезов. Они обеспечивают надежное крепление устройства.

- При выполнении работ следует использовать уровень, так как даже незначительное отклонение от горизонтального положения приведет к существенным погрешностям.

- На токарном станке устанавливается брусок в горизонтальном положении. Именно на нем будет крепиться шаблон. Крепление бруса проводится также при применении саморезов.

- Конструкция создается так, что при необходимости можно отвести копир и использовать станок как обычное токарное оборудования.

Шаблон изготавливается из фанеры, он прикручивается к передней поверхности бруса. Верхняя поверхность ранее установленного бруса совмещается с осью шаблона.

Недостатки рассматриваемого устройства

У самодельного копировального станка есть довольно большое количество существенных недостатков. Примером можно назвать такую информацию:

- Для перемещения поверхности с фрезерным механизмом требуется две руки. Это связано с тем, что подвижный элемент фиксируется плохо, перемещать его приходится обеими руками. При допущении ошибок во время производства конструкции подвижный элемент может перекашиваться и заклинивать.

- Для повышения точности обработки проводится установка винтовой передачи.

- Копир подходит для изготовления исключительно простых изделий. Примером будет то, что витые узоры на столбиках при применении подобного станка повторить будет невозможно.

- Повысить универсальность устройства можно путем замены фрезы циркулярки.

Именно поэтому для налаживания производства сложных деревянных элементов рекомендуется устанавливать промышленные станки.

Станок по дереву Proma DSL-1200

Рассматриваемая модель предназначена для обработки деревянных изделий, которые могут применяться в качестве декоративных элементов. Отличительной чертой конструкции специалисты называют наличие двух резцов:

- Первый предназначен для обработки заготовок цилиндрической формы, за один проход можно снимать более 10 мм. За счет первого резца можно получить круглую заготовку, как и на обычном токарном станке.

- Второй резец предназначен для работы по копиру. Именно он позволяет изготавливать различные изделия по копиру.

Эта модель станка может применяться для работы с большими заготовками. Для этого конструкция оснащается люнетом, который крепится на штанги, выступающие в качестве направляющих. Установленная планшайба позволяет обрабатывать многогранные изделия.

Основные характеристики модели:

- Установленный электрический двигатель работает от трехфазной сети с напряжением 380 В. Именно поэтому станок не приобретается для установки в частной мастерской.

- Максимальная длина заготовки составляет 1200 мм.

- Компоновка представлена сочетанием двух колон, между которыми размещается заготовка. Отметим, что станок обладает компактными размерами, за счет чего он не занимает много места в мастерской.

Недостатком этого предложения, как и многих других, можно назвать довольно высокую стоимость.

Копировальная модель CL-1201

Для получения изделий из дерева может применяться станок модели CL-1201 или CL-1500b. Первый вариант исполнения обладает весьма привлекательными эксплуатационными качествами:

- Применяемый шпиндель может изменять направление вращения. За счет этого существенно расширяется область применения модели. Изменение направления вращения шпинделя проводится специальной рукояткой.

- Станок позволяет с высокой точностью выбирать скорость вращения шпинделя. За счет этого можно обеспечить наиболее благоприятные условия для точения дерева исходя из масс, габаритов и вида древесины.

- Для установки основных параметров есть пульт. Конструкция может устанавливаться на передней или задней бабке в зависимости от предпочтений мастера. Пульт представлен сочетанием нескольких клавиш.

- При изготовлении колонны применяется чугун. Кроме этого, станина изготавливается при применении высококачественной стали. За счет совмещения этих материалов снижается степень вибрации конструкции на момент работы.

- В базовую поставку входит копир, по которому может проводиться обработка. За счет этого снижаются расходы, а станок становится более функциональным в применении.

- Конструкция станка имеет фрезерную приставку, которая может применяться для получения продольных пазов.

- Задняя бабка применяется для более точной фиксации заготовки. Ее положение также может изменяться. В поставку включаются центра, которые подбираются в зависимости от особенностей заготовки.

- Суппорт характеризуется высокой мобильностью. Глубина врезания инструмента может регулироваться рычагом.

Кроме этого, производитель уделил довольно много внимания степени защиты станка от воздействия окружающей среды. Например, двигатель имеет систему защиты от перегрева или перегрузки, все электронные детали также защищены от воздействия влаги и пыли.

Единственным, но существенным недостатком является высокая стоимость предложения. Самодельная конструкция обойдется в несколько раз дешевле.

Токарный станок по дереву своими руками: чертежи видео фото

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Видео, по которому делался этот материал:

Вконтакте

Мой мир

Дубликатор токарного станка по дереву с угловой шлифовальной машиной: 11 ступеней (с изображениями)

Узел угловой шлифовальной машины собирается так, чтобы центральная линия оправки находилась на том же уровне, что и центральная линия токарного станка, а ось вращения параллельна станине станка. токарный станок. Регулируемый толкатель прикреплен к передней части узла угловой шлифовальной машины и откалиброван так, чтобы быть на одной линии с фрезой, как показано на фотографии.

Стол со стальным верхом прикручен к станине токарного станка между центрами.Сталь обеспечивает гладкую поверхность для скольжения дубликатора, а сталь обеспечивает магнитную поверхность для переключателей Mags на держателях шаблона. Дно следует обработать восковой пастой, чтобы уменьшить трение.

Выкройки представляют собой половину полноразмерного профиля, разделенного по центральной линии, напечатанного на бумаге и приклеенного к фанере 3/16 дюйма (5 мм). Они прикрепляются к держателю шаблона винтами и размещаются на столе относительно к месту заготовки между центрами, а также к центральной линии токарного станка.Наконец, крепления шаблона фиксируются на месте с помощью переключателей Magswitch.

Ослабьте ручку на толкателе и отрегулируйте револьверную головку глубины резания до максимального значения. Переместите толкатель до тех пор, пока калибровочный винт не соприкоснется с револьверной головкой глубины резания, и снова затяните рукоятку. Дубликатор будет работать, если токарный станок вращается в прямом направлении, но я рекомендую запустить токарный станок в обратном направлении. Теперь запустите токарный станок и установите скорость 650 об / мин. Это рекомендуемая скорость, рекомендованная производителем фрезы.Затем запустите угловую шлифовальную машину и начните резать ложу. Следуя за краем шаблона, медленно опускайте припуск в глубокие участки шаблона. После каждого прохода останавливайте угловую шлифовальную машину и отрегулируйте револьверную головку глубины резания до следующего уровня и сделайте еще один проход.

Черновая обработка заготовки намного проще и безопаснее, если использовать прокладки для направления дубликатора вдоль заготовки, чтобы удалить только желаемую глубину резания. Наилучшие результаты достигаются при медленном устойчивом движении и менее агрессивном съеме материала.

ВНИМАНИЕ!

Режущие лезвия, рекомендованные для этого проекта, очень агрессивны и могут удалить большое количество материала за один раз. Вы должны, и я повторяю, ДОЛЖЕН удалять материал медленно и неглубоко, иначе лезвие может схватиться и повредить заготовку ИЛИ , что еще хуже — ВАС . Во время резки держите дубликатор (узел угловой шлифовальной машины) обеими руками за стол.

Постройте простой самодельный токарный станок по дереву с ограниченным бюджетом — сделай сам

Для большинства из нас создание эффективной домашней мастерской — это вопрос терпеливой покупки оборудования в течение длительного периода времени.Конечно, новые ручные инструменты обычно можно приобрести быстро, но более крупные настольные станки — это достаточно вложение, чтобы отправить мастера-любителя на гаражные продажи в отчаянных поисках подержанной сделки.

Рассмотрим токарный станок по дереву: базовые модели стоят более 300 долларов, и даже бывшее в употреблении оборудование стоит почти такую же цену. . . тем не менее, этот инструмент настолько универсален, что обычно он одним из первых находит себе место в серьезной деревянной мастерской. К счастью, садовый токарный станок — без множества причудливых функций — является настолько прекрасным примером простой конструкции, что мастер-любитель должен быть в состоянии самостоятельно собрать копию подвала по выгодной цене.Чтобы доказать это, исследователи MOTHER EARTH NEWS Деннис Буркхолдер и Робин Брайан взялись за дело и создали самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка парнями кажется не более чем игрушкой. Но некоторые из наших сотрудников, имеющих некоторый опыт работы с деревом, прошли через ряд испытаний, и пришли к общему мнению, что токарный станок по дереву с деревянным каркасом полностью способен выполнять большинство основных операций по формовке и отделке, с которыми приходится сталкиваться обычным людям. ремесленник.. . по крайней мере, до тех пор, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка — это всего лишь длина обработанной давлением 4 X 4, поддерживаемая двумя короткими 3/4-дюймовыми ножками из фанеры (мы рекомендуем обработанную пилу для 4 X 4, потому что она обычно тяжелее и правильнее, чем ее необработанный аналог). Передняя бабка состоит из опорной оправки, установленной на проставке 4 X 4, а задняя бабка устроена аналогичным образом … за исключением того, что ее центр прикреплен к штоку с резьбовым стержнем, снабженному маховиком.Шпиндель передней бабки приводится в движение посредством клинового ремня двухскоростным двигателем стиральной машины. . . подставка для инструмента представляет собой регулируемый каркас из стального уголка с прорезями, прикрепленный к станине.

Чтобы увидеть, сколько будут стоить комплектующие токарного станка, если все, кроме бывшего в употреблении двигателя, покупать прямо с полок хозяйственного магазина, мы перечислили каждую его деталь и получили общую сумму 57,16 доллара. Однако, поскольку Деннис и Робин на самом деле собирали инструмент в основном из всяких разрозненных вещей в мастерской (подвиг, который, вероятно, было бы не так уж сложно воспроизвести в вашем собственном рабочем пространстве), весь токарный станок облегчил нашу кассу всего на 35 долларов или около того.Конечно, моторный привод — если он будет куплен новым — будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от бывшей стиральной машины (наша стоит всего 10 долларов).

В поисках материалов

Если вы хотите собрать свой собственный токарный станок с низким коэффициентом затяжки, вам сначала нужно придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиные силы с вращением по часовой стрелке (если смотреть на него со стороны вала ). Наша модель с разделением фаз, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об / мин), хотя аналогичный реверсивный двигатель с возможностью двухскоростного вращения (встречается в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключили его для вращения в правильном направлении.Другие важные детали, которые вам необходимо приобрести, — это оправка подшипника с оправкой 1/2 дюйма … прямой, 6 ‘, обработанный давлением 4 X 4 … и шкивы для установки на валы двигателя и оправки, которые обеспечат понижение от 2/3 до 3/4 скорости. (Наш 2-дюймовый шкив двигателя приводит в движение 3-дюймовое опорное колесо, поэтому наш коэффициент понижения составляет 0,666, или 2/3.)

После того, как вы собрали эти ключевые компоненты, вы можете найти, изготовить или купить оставшиеся части, указанные в списке материалов. . . и приступаем к сборке кровати.Ножки из фанеры 3/4 дюйма просто приклеиваются и привинчиваются к концам 4-дюймовой секции вашего 4 X 4, а основание двигателя навешивается из-под станины в том месте, которое будет левым задним углом токарного станка. На этом этапе вы можете разрезать то, что осталось от 4 х 4, на один кусок длиной 8 1/4 дюйма и два 6 дюйма и приклеить самый длинный из этих кусков к верхней части станины со стороны двигателя, чтобы он служил передней бабкой. Зажимы передней бабки, сделанные из кусков фанеры 3/4 «X 5 1/2» X 7 «, удерживают этот блок на станине с каждой стороны.

Несущая оправка ввинчивается болтами непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, чтобы ее концы полностью выходили за концы ложи.Когда больший шкив временно помещен на вал оправки, вы можете затем расположить двигатель для установки, используя угловые кронштейны, меньший шкив и предполагаемую длину ремня в качестве ориентира.

После того, как двигатель закреплен на шарнирной платформе, легко выбрать и установить приводной ремень нужной длины. После этого можно прикрутить небольшую стяжную муфту с проушиной между фанерным основанием и ножкой под ней, чтобы обеспечить постепенную регулировку по мере натяжения приводного ремня.Но не оставляйте все как есть: кожух ремня, сделанный из продолговатого куска фанеры толщиной 1/4 дюйма, с соответствующими отверстиями, созданными для вала двигателя и оправки, должен быть приклеен и прикреплен к концу передняя бабка … и подходящая крышка (мы использовали двухлитровую пластиковую бутылку для безалкогольных напитков, которая была расколота, а затем перекрыта посередине) должны быть аналогичным образом прикреплены к краям этой деревянной пластины. мотор с картонной крышкой, прикрученной к его основанию.. подключение его выводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна скользить по станине и фиксироваться в любом заданном положении. Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими зажимами.Пружина сжатия, зажатая внутри зажима и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из отрезка дюбеля 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень зажима.

Плунжер задней бабки представляет собой не что иное, как секцию стержня с резьбой 1/2 «X 9», прикрепленную к штоку с помощью двух напольных фланцев 1/4 «. Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1 / 2-20, затем просверлил отверстие 3/4 дюйма в блоке верхней задней бабки длиной 6 дюймов на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами.Нижний блок задней бабки, размеры которого должны составлять приблизительно 2 3/8 дюйма X 3 1/2 дюйма X 6 дюймов, определяет высоту центра задней бабки, хотя увеличенное отверстие для гидроцилиндра позволяет выполнить большую точную регулировку. Конечная цель здесь — установить центры передней и задней бабки в одинаковой плоскости для точного точения, поэтому вам, возможно, придется немного изменить указанные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным гидроцилиндром, вы можете прикрепить фиксатор гидроцилиндра и маховик.Замок представляет собой кусок плоской заготовки 1/8 дюйма, просверленной и нарезанной, чтобы соответствовать резьбовому стержню и смещению, чтобы сформировать удобную ручку. Ползун задней бабки, как и у зажима, представляет собой просто маховик клапана, перфорированный и снабженный Гайка 1/2 дюйма, затянутая против нее, не позволяет ей поворачивать гидроцилиндр.

Для любой токарной обработки шпинделя требуются центрирующие цилиндры и чашки, чтобы удерживать работу между передней и задней бабками. Мы сделали недорогие муфты из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4 дюйма, и повторно нарезав резьбу на ней и на фитинге без изменений, чтобы принять штифты плашки и оправки.Затем мы получили подходящие болты и — после отрезания их головок, прорезания их корпусов и шлифовки наконечников до острия — пропустили их через сердечники, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и центр чашки задней бабки. для того, чтобы держать его в истинном свете.

Токарная обработка планшайбы, с другой стороны, требует фитинга с плоской поверхностью, который привинчивается непосредственно к концу оправки и может удерживать заготовку отдельно. Мы обнаружили, что для этой цели хорошо подходят напольные фланцы различных размеров с втулкой и измененной резьбой для соответствия ведомому валу.

И последнее, но не менее важное: токарному станку нужна подставка для инструмента. Мы признаем, что наш простой пример можно улучшить, не добавляя при этом больших затрат на проект. . . но элементарный упор, на который мы остановились, работает хорошо, если он правильно затянут. Это просто кусок стального уголка с прорезями, который опирается на две опоры кабелепровода диаметром 3/4 дюйма … которые, в свою очередь, прикручены болтами к регулируемым зажимам, изготовленным из неравных отрезков того же перфорированного материала, который используется для самого остального.Секции углового железа аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоских поверхностях, чтобы разместить детали разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае каждая металлическая кромка должна быть гладкой, чтобы предотвратить случайные порезы во время работы или перенастройки упора для инструмента.

Безопасность при токарной обработке дерева