Жесткость и удобоукладываемость бетона — Справочник строительных материалов и терминов (Ж)

В соответствии своими физико-химическими свойствами бетоны

занимают среднее положение между вязкими жидкостями и твердыми упругими телами.

Бетонные смеси способны оказывать сопротивление сдвигающим силам, т.е. они

фактически являются пластично-вязкой системой, которая в начальный момент

прикладывания силы обладает мгновенной упругостью (системы

упруго-пластично-вязкие).

Одной из важных характеристик бетонных смесей является их

удобоукладываемость – способность легко наполнять формы при определенном способе

уплотнения, при этом в процессе укладки не расслаиваясь. Данная способность

бетонных смесей зависит от наличия в них внутренних сил, которые обуславливают

структурную прочность и препятствуют механическим внешним воздействиям,

изменяющих форму объема бетонных смесей.

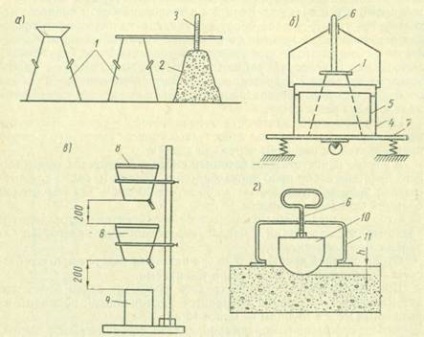

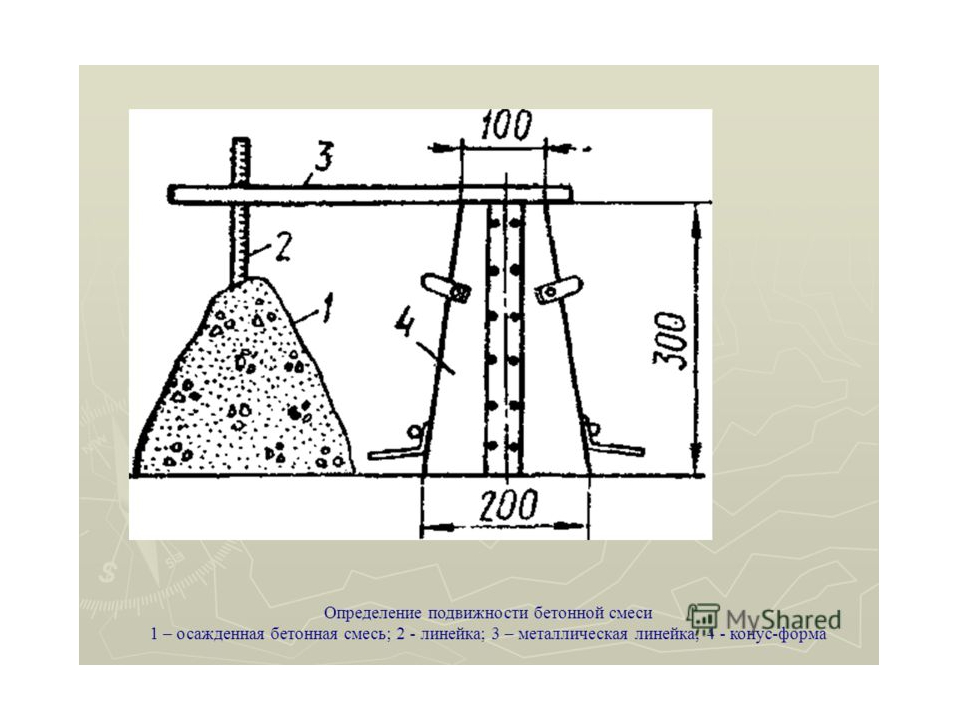

Уровень удобоукладываемости жестких и подвижных бетонных

смесей определяют при помощи различных методов. Мера удобоукладываемости

Мера удобоукладываемости

подвижных бетонных смесей является их подвижность, которая определяется осадкой

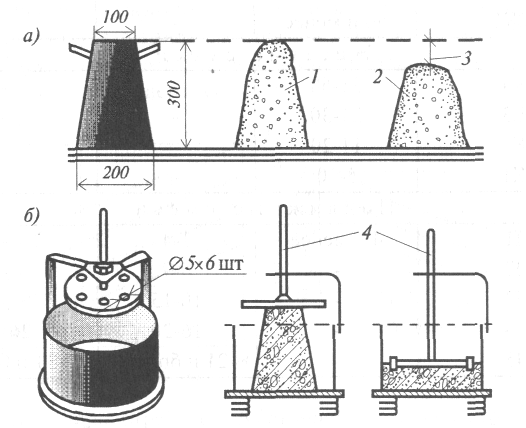

бетонного стандартного конуса в сантиметрах (ГОСТ 10181-62). Подвижность

бетонных смесей определяют посредством устройства, выполненного из листовой

стали и обладающего формой усеченного конуса, высота которого составляет 30см, а

внутренний диаметр верхнего основания – 10см, и нижнего основания – 20см.

Стандартный металлический конус устанавливают на металлическом гладком листе,

наполняют его в три слоя бетонной смесью. При этом каждый слой уплотняется

штыкованием посредством металлического стержня 25 раз. Когда бетонную смесь

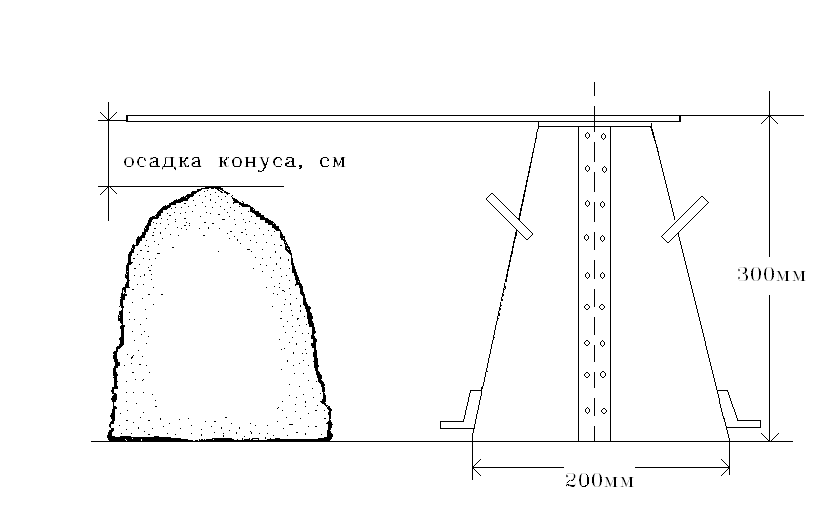

уложат и срежут ее избыток, осторожно снимают металлический конус. Осадку конуса

бетонных смесей выясняют методом измерения расстояния в сантиметрах от верха

бетонной смеси до верхней кромки конуса.

Меру удобоукладываемости жестких бетонных смесей оценивают

по показателям жесткости при помощи технического вискозиметра, который

устанавливают на виброплощадке. Данная виброплощадка при работе под нагрузкой с

Данная виброплощадка при работе под нагрузкой с

амплитудой 0,35мм имеет от 2800 до 3000 вертикальных колебаний в минуту. В сосуд

вискозиметра помещают стандартный конус из металла, наполняют его в три слоя

бетонной смесью, уплотняют каждый слой штыкованием. Окончательное уплотнение

бетонной смеси в конусе осуществляют вибрированием до выделения из-под нижнего

конусного основания на поверхности смеси цементного теста (за период от 5сек. до

30сек.). Когда уплотнение бетонной смеси будет завершено, ее избыток срезают и

осторожно, без перекосов, снимают металлический конус. Потом на поверхность

бетонного конуса ставят диск со штангой, включают одновременно секундомер и

вибратор. Выключение секундомера и вибратора осуществляют в тот момент, когда

верхняя плоскость направляющей головки штатива совпадет с отметкой опускающейся

в процессе вибрирования штанги. Промежуток времени, прошедший от момента запуска

и отключения вибратора, показывает жесткость бетонных смесей в секундах.

Технический вискозиметр применяют только для смесей, в которых максимальная

величина зерен заполнителя составляет менее 40мм.

Степень жесткости бетонных смесей, в которых размер зерен

составляет до 70мм при жесткости не больше 100 сек. определяют посредством

упрощенного способа. При этом на виброплощадке жестко крепят форму куба,

изготовленного из металла, с размерами 200х200х200мм. В эту форму ставят

металлический стандартный конус, наполняют его в три слоя бетонной смесью,

каждый из которых уплотняется посредством штыкования. Затем конус осторожно

снимают и включают виброплощадку. Вибрирование осуществляют до того момента,

пока смесь не наполнит все углы у формы и ее (бетонной смеси) поверхность не

станет горизонтальной. Период времени в секундах, который требуется для

выравнивания смеси, умножают на коэффициент 1,5 и получают уровень жесткости

бетонной смеси.

Показатели жесткости и удобоукладываемости бетонной смеси

отмечают при осуществлении проектирования состава бетона в соответствии с видом

конструкции, ее габаритов, частоты расположения арматуры и принятого способа

уплотнения. На степень подвижности и жесткости бетонной смеси оказывают

На степень подвижности и жесткости бетонной смеси оказывают

воздействие разные факторы: содержание и свойства заполнителей и цемента,

содержание воды, пластифицирующие добавки, поверхностно-активные вещества и т.д.

Справочник строительных материалов (Ж)

Справочник строительных материалов и терминов

что это такое и методы определения

Приобретая бетонную смесь, учитывают ее класс и прочность. Удобство в укладке строительного материала играет большую роль, поэтому жесткость смеси — один из дополнительных критериев ее выбора. Этот показатель означает легкость и полноту заполнения раствором используемых при строительстве форм.

Что такое жесткость бетонной смеси

Жесткость бетонной смеси — характеристика сырья, означающая его удобоукладываемость. Для измерения этой величины следят за временем, в течение которого смесь окончательно осядет, станет плотной и ровной.

Специалисты проводят замеры в формованном конусе на виброплощадке. При этом используется бетонный раствор, зерна которого не превышают 4 см.

Государственные стандарты устанавливают несколько марок жесткости:

Марка | Степень жесткости, измеряемая в секундах |

Ж1 | 5-10 |

Ж2 | 11-20 |

Ж3 | 21-30 |

Ж4 | 31-50 |

Ж5 | Выше 50 |

Бетонная смесь Ж1 самая мягкая, Ж5 — самая твердая. Чем дольше по времени осуществляется усадка бетона и его уплотнение, тем жестче он становится.

В чем измеряется жесткость бетонной смеси

Под жесткостью понимается способность смеси оставаться однородной и не подвергаться расслойке при транспортировке. При уплотнении тяжелые фракции проседают, а мелкие — поднимаются наверх. Эти процессы негативно сказываются на прочности бетона. Чтобы не допустить этого, нужно правильно подсчитать процент мелких фракций, использовать пластификаторы и минимальное количество воды.

При уплотнении тяжелые фракции проседают, а мелкие — поднимаются наверх. Эти процессы негативно сказываются на прочности бетона. Чтобы не допустить этого, нужно правильно подсчитать процент мелких фракций, использовать пластификаторы и минимальное количество воды.

Время, пока раствор не утрамбуется до однородной массы и определяет его жесткость. Чем быстрее он становится ровным, тем он считается более удобоукладываемым.

Прибор для измерения жесткости

Показатель жесткости определяют, используя специальный прибор с сосудом цилиндрической формы. Перед началом определения показателей подготавливают приборы и оборудование, уделяя внимание рабочей площадке:

- лабораторное устройство для определения жесткости и дополнительные приборы очищают от пыли и иных загрязнений;

- влажной ветошью протирают все плоскости, которые подлежат соприкосновению с цементом;

- крепко закрепляют оборудование на виброплощадке;

- конус для подачи смеси вставляют в кольцо установки и надежно фиксируют.

После подготовки приступают к непосредственному исследованию и определению жесткости бетонной смеси. Для этого ее заливают в конус. Затем разворачивают штатив, снимая форму из стали. Затем диск из металла прислоняют к поверхности отформованного конуса. Одновременно включают секундомер и создают вибрацию, наблюдают за уплотнением раствора.

Вибрация продолжается до тех пор, пока цемент не станет поступать, минимум из двух отверстий металлического диска, имеющего шесть отверстий. Как только наступает этот момент, работу оборудования останавливают и засекают время его остановки. Потраченное на испытание время в секундах позволяет рассчитать жесткость бетона.

Как происходит определение

При испытаниях могут быть получены нецелые значения, показатель жесткости округляют до одной секунды. Испытание проводится не менее двух раз, поэтому за техническую характеристику берется среднее значение двух величин. Если результаты испытаний не совпадают более чем на 20 %, то их проводят снова, используя другую бетонную смесь.

Одной из характеристик бетонного раствора является связность, под которой понимается сохранение однородности состава и отсутствие расслойки во время перевозки и укладки. В результате трамбовки смеси частицы уплотняются, а оставшаяся вода выжимается в верхние слои раствора. При этом под зернами объемного заполнителя образуются полости. Если заполнитель обладает высокой плотностью, то его частички оседают. Иначе частицы пористого уплотнителя поднимаются к поверхности. Это ухудшает структуру бетона, в результате чего растет водонепроницаемость и снижается морозостойкость. Для увеличения связности и предотвращения расслоения, правильно высчитывают количественное число мелкого заполнителя в составе бетонной смеси и сокращают расход воды, смешивая пластифицирующие добавки.

В лабораториях используют простой способ определения этой величины по технологии Скрамтаева Б.Г.. В кубическую металлическую форму помещают обыкновенный конус. Его освобождают от опор и делают меньше нижний диаметр, чтобы он беспрепятственно вошел внутрь кубической формы.

Такой конус заполняют тремя слоями состава. После удаления металлического конуса, бетонную смесь исследуют на виброплощадке. Вибрацию поддерживают до тех пор, пока все углы куба не наполнятся бетоном. После того как смесь заполнит форму и распределится абсолютно горизонтально и равномерно, вибрацию отключают и приступают к определению величины жесткости.

Время, в течение которого сохраняется вибрирование, зависит от подвижности раствора, размеров формируемого предмета, наличия арматуры, частоты и амплитуды движения вибрационного прибора. Чем меньше размер изделия и жесткость цементного раствора, тем меньше времени необходимо для полной утрамбовки состава.

Многочисленные исследования показывают, что показатель жесткости, полученный при использовании прибора с цилиндрическим сосудом, практически в два раза меньше показателя, который получают по методу Скрамтаева Б.Г.

Марки и разновидности бетонной смеси по жесткости по ГОСТ

Удобоукладываемость — показатель следующих свойств раствора:

- формирование в процессе наполнения формы однородной плотной структуры;

- простота укладки;

- отсутствия расслоения;

- прочность после затвердения цементной массы.

В зависимости от удобоукладываемости все бетонные смеси делятся на жесткие, сверхжесткие и подвижные.

Жесткие смеси

Они содержат малое количество жидкости, поэтому цемент получается крепким. По-другому такое сырье именуют трамбованным бетоном, используемым для постройки сооружений, подвергающихся высокой нагрузке.

Чтобы получить материал высокой плотности, его тщательно трамбуют. В процессе усадки на поверхности состава выступает небольшое количество жидкости. После сжатия смеси в кулаке, образуется пластичный кусок, который не оставляет следов на руках.

Жесткие смеси обладают крепким сцеплением с арматурой и формируют идеально ровные поверхности. Технология их изготовления сложна и затратна. Поэтому такой материал используют для строительства зданий и сооружений, которые в процессе использования будут подвергаться нагрузкам.

Сверхжесткий бетон

Изготавливают путем гидротермальной обработки рабочего раствора. После соединения составов их уплотняют и переводят в состояние твердого металла. При изготовлении сверхжесткого бетона отсутствует стадия разжижения состава. В промышленности такое сырье применяют в редких случаях.

При изготовлении сверхжесткого бетона отсутствует стадия разжижения состава. В промышленности такое сырье применяют в редких случаях.

Применение пластификаторов — один их эффективных способов повышения удобоукладываемости бетонных смесей. Проведенные исследования доказали, что пластифицирующая добавка ЛСТ снижает потребность смеси в воде от 10 до 30%. Эффективность добавок снижается составе жесткого бетона.

Популярное

Строительные блоки. Способы определения жесткости бетонной смеси

Удобоукладываемость бетонной смеси характеризуется такими показателями, как подвижность и жесткость.

Бетонные смеси для стеновых строительных блоков, производимых на вибростанках (по другому, вибропрессах) «Вибромастер-Профессионал», «Вибромастер-Универсал», «Вибромастер-Гермес», «Вибромастер-Лидер», «Вибромастер-Стандарт», характеризуются показателем жесткости, который устанавливают с помощью прибора для определения жесткости бетонной смеси (технического вискозиметра) по методике ГОСТ 10181. 1-81. Жесткость бетонной смеси характеризуют временем вибрирования в секундах, необходимым для вибрирования и уплотнения предварительно сформированного конуса бетонной смеси в приборе для определения жесткости бетонной смеси (или технического вискозиметра).

1-81. Жесткость бетонной смеси характеризуют временем вибрирования в секундах, необходимым для вибрирования и уплотнения предварительно сформированного конуса бетонной смеси в приборе для определения жесткости бетонной смеси (или технического вискозиметра).

Прибор для определения жесткости бетонной смеси представляет собой цилиндрический стальной сосуд с внутренним диаметром 240мм и высотой 200мм. При определении жесткости бетонной смеси сосуд устанавливают и закрепляют на виброплощадке с частотой колебания 2800-3200 оборотов в минуту и амплитудой колебаний 0,35мм. В сосуд вставляют стандартный конус, закрепляют его и заполняют бетонной смесью, укладывая ее тремя последовательными слоями одинаковой высоты. Каждый слой штыкуют 25 раз металлическим стержнем с округленным концом диаметром 16 и длиной 600 мм. Затем, конус осторожно и строго вертикально снимают. Диск прибора с помощью штатива отпускают на поверхность сформованного конуса бетонной смеси. Затем одновременно включают виброплощадку и секундомер. Вибрирование производят до тех пор, пока не начинается выделение цемента из отверстий диска (диск диаметром 230мм; шесть отверстий диаметром 5 мм расположены равномерно по внутренней окружности диаметром 190 мм). Жесткость бетонной смеси (в сек.) вычисляют как среднее арифметическое двух определений, выполненных из одной пробы смеси.

Вибрирование производят до тех пор, пока не начинается выделение цемента из отверстий диска (диск диаметром 230мм; шесть отверстий диаметром 5 мм расположены равномерно по внутренней окружности диаметром 190 мм). Жесткость бетонной смеси (в сек.) вычисляют как среднее арифметическое двух определений, выполненных из одной пробы смеси.

Технический вискозиметр состоит из цилиндрического стального сосуда внутренним диаметром 301 и высотой 200 мм и находящегося в нем кольца диаметром 219, высотой 130 мм закрепленного винтами. Технический вискозиметр при определении жесткости бетонной смеси устанавливают и закрепляют на виброплощадке. В цилиндрическую форму вставляют стандартный конус, который заполняют бетонной смесью в порядке, указанном выше. После уплотнения бетонной смеси в конусе, воронку снимают и избыток смеси срезают кельмой вровень с верхними краями конуса. Затем конус осторожно и вертикально снимают, одновременно включая виброплощадку и секундомер. Вибрирование производят до тех пор, пока бетонная смесь, пройдя под внутренним кольцом, вытечет в наружный цилиндр, и уровень смеси в наружном и внутреннем кольце станет одинаковым. Продолжительность вибрирования принимают за меру жесткости (удобоукладываемости). Ее вычисляют, как среднее двух определений, выполненных из одной пробы смеси.

Вибрирование производят до тех пор, пока бетонная смесь, пройдя под внутренним кольцом, вытечет в наружный цилиндр, и уровень смеси в наружном и внутреннем кольце станет одинаковым. Продолжительность вибрирования принимают за меру жесткости (удобоукладываемости). Ее вычисляют, как среднее двух определений, выполненных из одной пробы смеси.

При отсутствии приборов определения жесткости бетонной смеси, ее можно определить по упрощенной методике. Для этого стандартную форму (кубическая) с ребром 200мм устанавливают на вибростол и закрепляют ее. В форму устанавливают стандартный конус. Затем заполняют конус бетонной смесью по методике, изложенной выше. После снятия конуса одновременно включают вибростол и секундомер. Вибрирование продолжают до тех пор, пока бетонная смесь в форме займет горизонтальное положение. Определяют время вибрации в сек. Жесткость бетонной смеси

вычисляют как среднее арифметическое двух определений, выполненных из одной пробы смеси.

Зная жесткость бетонной смеси, определенную по одному из способов, изложенных выше, можно по следующей таблице определить показатель жесткости той же бетонной смеси, определенной другими способами.

| *** | Жесткость бетонной смеси | |||||||||||

| I | 6 | 7 | 10 | 13 | 17 | 20 | 23 | 27 | 30 | 33 | 37 | 40 |

| II | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 |

| III | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 | 165 | 180 |

*** Способ определения жесткости

Примечание:

I — способ определения жесткости бетонной смеси с помощью прибора для определения жесткости бетонной смеси ГОСТ 10181. 1-81;

1-81;

II — способ определения жесткости по техническому вискозиметру;

III — способ определения жесткости по упрощенной методике.

Вибростанки «Вибромастер-Профессионал», «Вибромастер-Универсал», «Вибромастер-Гермес» и «Вибромастер-Лидер» оснащены промышленными вибраторами, имеющими большую возмущающую силу. и соответственно, более высокое качество изделий, изготовленных при помощи данных вибростанков.

Чем это объясняется? Дело в том, что при производство стеновых строительных блоков на данных вибростанках может быть обеспечено при большей жёсткости смеси, чем при изготовлении строительных блоков на других аналогичных установках. Большая жесткость смеси, в свою очередь, предполагает более низкое водоцементное соотношение. Это в конечном итоге и приводит к увеличению прочности и морозостойкости производимых на вибростанках «Вибромастер» стеновых блоков.

Приложение: ГОСТ 10181. 0-81 Смеси бетонные. Общие требование к методам испытаний. Скачать файл в ZIP-архиве (75Кб)

0-81 Смеси бетонные. Общие требование к методам испытаний. Скачать файл в ZIP-архиве (75Кб)

Вы также можете посмотреть следующие разделы

- Вяжущие вещества

- Заполнители

- Микрозаполнители

- Химические добавки

- Вода для бетонов

- Условия твердения строительных стеновых блоков

- О цементно-грунтовых строительных стеновых блоках

- Основные характеристики грунтов для производства стеновых строительных блоков

- Цементы для изготовления стеновых строительных блоков

- Подбор составов цементогрунта

- Основные требования к строительным стеновым блокам из грунтобетона

- Об арболитовых блоках

- Классификация арболитовых стеновых блоков

- Материалы для производства строительных арболитовых блоков: Органический целлюлозный заполнитель

- Материалы для производства строительных арболитовых блоков: Вяжущие вещества

- Материалы для производства строительных арболитовых блоков: Химические добавки

- Подбор состава арболита

- Твердение и тепловая обработка стеновых арболитовых блоков

- Требования к стеновым блокам из арболита

- Арболитовые блоки и опилкобетонные блоки – отличия

- Дом из арболитовых блоков или дерева: что выбрать?

- О саманных блоках

- Основные требования к блокам из самана

- Материалы для производства саманных стеновых блоков: Вяжущее — глинистые грунты

- Материалы для производства саманных стеновых блоков: Заполнители

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения вязкости глинистого

- Подготовка грунта к производству саманных строительных блоков

- Сушка и хранение саманных строительных блоков

- Мероприятия по повышению прочности и водостойкости стеновых саманных блоков

- Особенности производства саманных строительных блоков в зимнее время

- Изготовление блоков из бесцементных бетонов

- Про шлакощелочной бетон

- Требования к материалам для изготовления шлакощелочного бетона

- Подбор состава шлакощелочного бетона

- Рекомендуемые ориентировочные составы тяжелых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из легких шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из мелкозернистых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из арболита на шлакощелочном вяжущем

- Изготовление блоков с декоративным слоем

- Приготовление и нанесение декоративных растворов

- Составы декоративных растворов

» Строительное Управление 47 » +7(8482) 61-61-60

Свойства бетона.

Одним из важнейших свойств бетона является его прочность.Бетон лучше всего сопротивляется сжатию, поэтому за критерий его прочности , строители приняли предел прочности бетона при сжатии.Чтобы определить прочность бетона, производится забор проб для изготовления Эталонных кубиков с ребром 100 или 200 мм. Для образцов монолитного бетона промышленных и гражданских зданий и сооружений срок выдержки при нормальном твердении (при температуре 20°С и относительной влажности не ниже 90%) равен 28 суткам. Бетон должен приобрести проектную прочность к определенному сроку и обладать другими качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Кроме того, требуется определенная степень подвижности бетонной смеси, которая соответствовала бы принятым способам укладки ее. Для получения изделий высокого качества необходимо, чтобы бетонная смесь имела консистенцию соответствующую методам ее укладки и уплотнения. Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Консистенцию бетонной смеси оценивают показателями ее подвижности или жесткости.

Прочность бетона зависит от прочности заполнителя (щебня, гравия) и от качества растворенного в воде цемента. Бетон будет тем прочнее, чем прочнее каменные заполнители и чем лучше они будут скреплены цементным клеем.

Другим важным свойством бетона является плотность – отношение массы материала к его объему. Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в химическую реакцию с цементом при его твердении и при недостатке цемента в смеси.

С плотностью связано и обратное свойство бетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность бетона до 100%. Как бы ни был плотен бетон, в нем всегда есть поры!

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона. Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Все знают, что если в поры камней проникает вода, то, замерзая, она расширяется и тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении водой может выдерживать многократное замораживание и оттаивание. При этом он не разрушается и почти не снижает своей прочности. Это свойство называется морозостойкостью.

Технические свойства бетонной смеси.

При изготовлении железобетонных изделий и бетонировании монолитных конструкций самым важным свойством бетонной смеси является удобоукладываемость , т.е. способность заполнять форму при данном способе уплотнения, сохраняя свою однородность. Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Для оценки удобоукладываемости используют три показателя: подвижность бетонной смеси (П), являющуюся характеристикой структурной прочности смеси; жесткость (Ж), являющуюся показателем динамической вязкости бетонной смеси; связность, характеризуемую водоотделением бетонной смеси после ее отстаивания.

Подвижность бетонной смеси характеризуется измеряемой осадкой (см) конуса (ОК), отформованного из бетонной смеси, подлежащей испытанию. Подвижность бетонной смеси вычисляют как среднее двух определений, выполненных из одной пробы смеси. Если осадка конуса равна нулю, то удобоукладываемость бетонной смеси характеризуется жесткостью.

Жесткость бетонной смеси характеризуется временем (с) вибрирования, необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости.

Связность бетонной смеси обуславливает однородность строения и свойств бетона. Очень важно сохранить однородность бетонной смеси при перевозке, укладке в форму и уплотнении. При уплотнении подвижных бетонных смесей происходит сближение составляющих ее зерен, при этом часть воды отжимается вверх. Уменьшение количества воды затворения при применении пластифицирующих добавок и повышение водоудерживающей способности бетонной смеси путем правильного подбора зернового состава заполнителей являются главными мерами борьбы с расслоением подвижных бетонных смесей.

По назначению бетоны подразделяются на: обычный – для изготовления колонн, балок, плит и т. п. конструкций; гидротехнический – для плотин, шлюзов, облицовки каналов; бетон для подземных сооружений – для изготовления труб колодцев, резервуаров; бетон для дорожных покрытий; специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п.

| < Предыдущая | Следующая > |

|---|

Удобоукладываемость бетонной смеси

Согласно ГОСТ 7473-94 «Смеси бетонные. Технические условия» удобоукладываемость бетона представляет собой свойство бетонной смеси однородно распределяться тонким слоем. Для прочности кладки необходимо, чтобы заливка бетона контактировала с элементами конструкции в каждой ее неровности, а также строительный раствор не должен иметь незаполненных мест внутри себя. Удобоукладываемость зависит от внутренних сил бетона и определяет способность строительного раствора заполнять необходимую форму при укладке.

Удобоукладываемость бетонной смеси определяется показателями подвижности и жесткости строительного раствора, а также способностью удерживать влагу внутри себя. Если удобоукладываемость низкая, то бетонная смесь будет с низкой сопротивляемостью неблагоприятным атмосферным явлениям.

По удобоукладываемости различают бетоны:

-

сверхжесткие (жесткость более 50 секунд), -

жесткие ( жесткость от 5 до 50 секунд) -

подвижные (жесткость менее 4 секунд, подразделяются по осадке конуса).

Повысить удобоукладываемость жесткой смеси позволяет добавление воды и определенных добавок, которые повышают содержание воздуха и пластичность бетона. Также не маловажным фактором на повышенную удобоукладываемость является состав заполнителей, размер зерен цементного состава.

Влажную бетонную смесь легче укладывать, чем сухую, она более текуча и подвижна.

Удобоукладываемость обозначается буквой «П».

|

Марка по удобоукладываемости |

Норма по жёсткости, с |

Осадка конуса, см |

|---|---|---|

|

Сверхжёсткие смеси |

|

|

|

СЖ3 |

Более 100 |

— |

|

СЖ2 |

51—100 |

— |

|

СЖ1 |

менее 50 |

— |

|

Жёсткие смеси |

|

|

|

Ж4 |

31—60 |

— |

|

Ж3 |

21—30 |

— |

|

Ж2 |

11—20 |

— |

|

Ж1 |

5—10 |

— |

|

Подвижные смеси |

|

|

|

П1 |

4 и менее |

1—4 |

|

П2 |

— |

5—9 |

|

П3 |

— |

10—15 |

|

П4 |

— |

16—20 |

|

П5 |

— |

21 и более |

Компания Продторгсервис предлагает купить бетон по низким ценам с доставкой по Чувашии и Марий эл.

виды, таблица подвижности и как определить?

Строительная индустрия востребовала строительные материалы с различными характеристиками. К ним относятся бетоны, имеющие широкое разнообразие свойств и показателей качества. Соответственно, при проведении работ необходимо оперативно получить точную оценку свойств данного материала, к примеру, текучести бетона, которая напрямую влияет на его эксплуатационные характеристики наряду с прочностью.

Что такое подвижность затворенного бетона?

То, как материал заполняет опалубку при определенном способе трамбования с формированием им уплотненной однородной массы, характеризует удобоукладываемость бетонной смеси. Для ее оценки используются показатели связности, подвижности, жесткости раствора. Подвижность бетона (осадка конуса) — способность смеси растекаться только за счет веса материала. Данное свойство ключевое при оценке допуска раствора к использованию на конкретном объекте.

Вернуться к оглавлению

Виды подвижности

Технологическое удобство пользования бетонной смесью — подвижность бетона имеет установленную классификацию степеней текучести. Чем более текучий бетон, тем лучше он заполняет объемную и густую арматуру в опалубках сложных конфигураций. Растворы разделяются на малоподвижные и высокоподвижные. Первые не применяются без вибропрессования и добавления пластификаторов. Малоподвижными считаются композиции, в составе которых меньше упомянутых компонентов.

Вернуться к оглавлению

От чего зависит?

Подвижность бетона зависит от компонентов, их качества и количества.

Подвижность бетонной смеси определяется маркой цемента, плотностью цементного теста, водно-цементным содержанием, фракцией и формой зерна наполнителей (песка и щебня), чистотой наполнителей (воды, песка и щебня), соотношением компонентов (песка, цемента, воды, извести, щебня), качеством и количеством добавок. Также она зависит от условий заливки в опалубку на объекте.

Плотный и объемный арматурный каркас потребует повышенной текучести бетонных смесей, так как вибротрамбование в таких условиях затруднено. Когда в подобных условиях используется малоподвижный состав, плотность после уплотнения может не соответствовать установленным нормам (поры, раковины). Поэтому при подборе бетонного состава по степени подвижности (жесткости и связности) следует знать требования к несущей конструкции сооружения (особенно важно для фундамента) и конкретные условия его заливки (сложность формы опалубки и плотность арматурного каркаса).

Вернуться к оглавлению

Как обозначается?

Подвижность бетонной смеси обозначается символом «П», который в зависимости от градаций подвижности имеет соответствующий цифровой показатель (марку). Чем выше значение марки, тем более текучий состав. Так, малоподвижные композиции — от П1 до П3, а П4 и П5 обладают высокой подвижностью.

Марка П1 для наиболее густых составов (к примеру, монолитных лестниц), которые используются не часто, но обязательно с механическим уплотнением. Классификации подвижности П2 и П3 предназначены для стандартных построек. П4 применяется для работ с плотным армированием (колонны, высокий фундамент), такие растворы можно не уплотнять. Растворы с обозначением П5 заливаются только в практически герметичные опалубки.

Вернуться к оглавлению

Как определить подвижность?

Применяются различные методы, определяющие подвижность бетонной смеси, которые различаются сложностью получения результатов. Осадка конуса — самый быстрый метод. В соответствии с ним определяется, насколько естественным образом (под своим весом) усаживается бетонный раствор, предварительно сформированный в конус. Используется конусообразная металлическая форма, размеры которой зависят от величины фракций щебня. К примеру, конструкция высотой 300 мм, малым диаметром 100 мм и большим — 300 мм, внутренним объемом 7 л.

В нее с широкой стороны тремя порциями укладывают бетонную композицию, каждый слой которой уплотняют путем штыкования (8 – 9 движений на один слой) гладкой арматурой. Лишний раствор убирают. Затем конус переворачивают, как детскую паску, и освобождают раствор, уложенный конусом. Далее дают время, чтобы смесь осела, и осуществляют проверки величины подвижности вычислением снижения высоты раствора относительно верхнего среза формы (высота 300 мм), в которой он находился. Проверка проводится несколько раз для получения усредненного (более точного) результата.

Отсутствие разницы сообщает о максимальной жесткости состава. Когда смесью набрана разница высот до 150 мм — это малоподвижная композиция. Снижение конусом высоты до 150 мм и больше характеризует раствор как максимально текучий (подвижный).

Еще один метод — испытания вискозиметром (используется, когда в смесях щебень имеет размеры 0,5 – 4 см). Конусообразная форма раствора (формируется аналогично описанному выше) ставится на вибростол. В нее втыкается штатив с делениями, на который сверху надевается металлический диск. Включается виброплита и секундомер. Засекается время, когда груз под действием вибрации опустится вдоль штатива до определенной отметки. Полученная величина времени умножается на постоянный коэффициент 0,45. В результате определяется подвижность состава.

Следующий метод — испытания в формах. Используется открытый с одной стороны металлический куб (к примеру, 200 х 200 х 200 мм) для композиций с фракциями щебня до 7 см. В нем размещается конусообразная масса бетона.

Далее куб устанавливается на виброплиту. Одновременно с плитой включается секундомер. Измеряется интервал времени, за которое испытуемые бетонные смеси заполнят углы формы, а поверхность раствора становится ровной. Полученное время умножается на коэффициент 0,7. Результат — оценка подвижности состава.

Вернуться к оглавлению

Таблица подвижности бетонной смеси

Для практического использования показатели подвижности, демонстрируемые бетонными смесями, систематизированы, что удобно для использования. Аналогичным образом структурируются и другие свойства удобоукладываемости. Согласно таблице, размещенной ниже, усадка состава до 5 см — жесткие бетонные растворы (П1). Если показатель снижения высоты составляет от 50 до 150 мм — это малоподвижные (используются для заливки фундаментов) составы. Марки подвижности более высокие, вплоть до П5, получают усадку в диапазоне от 150 мм и больше.

Вернуться к оглавлению

Подвижность и состав смеси

Товарный бетон состоит из песка, цемента, воды, щебенки и специальных добавок. Их наличие, качество и процентное соотношение определяют подвижность бетона. Нужную величину показателя обеспечивают оптимальные пропорции цемента и воды, а вот щебенка и песок снижают вероятные деформации искусственного камня при наборе прочности, уменьшая его усадку. Данные компоненты поднимают упругость материала, уменьшая нагрузочные деформации.

Водно–цементное соотношение — основной показатель (оптимальное соотношение 0,4 в массовой пропорции), нарушение которого приводит к недобору прочности материалом на несколько классов, тем более к последнему ведет добавление воды в уже готовую композицию. Подобная операция только внешне увеличивает подвижность замеса, но через короткое время заметным становится его расслоение. Соотношение компонентов создает определенную способность удержания воды в смеси. Ее подвижность изначально можно регулировать количеством воды. В малоподвижным смесях, считающихся наиболее выгодными, ее объем незначительный, что требует применения машинного трамбования для заполнения пустот в опалубке (при литье лестниц, фундаментов).

Увеличение массы цемента (к примеру, портландцемента) повышает подвижность раствора без уменьшения прочности. Данное явление имеет место, так как цемент обволакивает зерна наполнителей (щебня, песка) и раздвигает их собой, не давая соприкасаться. Трение снижается, подвижность растет.

Пластификаторы используют как добавку для повышения текучести.

Форма и фракции наполнителей также участвуют в формировании текучести. Так, их укрупнение сокращает общую площадь поверхности зерен в растворе, что неминуемо поднимает подвижность бетона. К примеру, гладкая поверхность речного гравия снижает силу трения заполнителей, что поднимает подвижность, но в результате конструкция не доберет марочную прочность и жесткость. Влияние песка в этом смысле незначительно.

А вот наличие примесей в песке и щебенке (например, глины, пыли) уменьшают текучесть затворенного состава, но после твердения создает дефекты в изделиях. На замешивание раствора или его доставку требуется время. Он сохраняет технологическую текучесть порядка 2-х часов. Однако если время доставки нельзя сократить, да еще имеет место низкая температура воздуха, то применяют пластификаторы. Данные добавки повышают текучесть, адгезию, позволяют сократить внесение воды.

Их добавка не снижает набираемую изделием прочность (пластификатор с химическими компонентами С3, к примеру, даже поднимет ее еще до 25%), позволяет отказаться от вибротрамбования. Это могут быть промышленные пластификаторы (в состав входят фосфаты, эфиры фталевой кислоты, парафины и пр.), позволяющие сохранить текучесть в течение 6-ти часов после заливки, что особенно важно, к примеру, зимой. Схожее действие имеют мыло, жидкое стекло, средства для мытья посуды и пр.

Вернуться к оглавлению

Заключение

Удобство укладки бетона не только облегчает выполнение работ, но и прямо влияет на конечные эксплуатационные показатели бетонных конструкций. Подвижность смесей обеспечивается их составом и должна соответствовать условиям заливки изделия на объекте. Ее параметры могут быть оперативно определены прямо на стройплощадке.

Бетонные смеси жесткость — Энциклопедия по машиностроению XXL

В случае применения крупного песка следует добавлять мелкий песок для понижения жесткости бетонной смеси.

[c.455]

Бетоны, их состав, подвижность, водоцементное отношение нормализуются в СНиП 1-В.З-62. Подвижность бетонной смеси, укладываемой в монолитные конструкции, принимается по осадке конуса или показателю жесткости бетонной смеси в момент укладки по данным табл. 13-3. [c.310]

Смесители принудительного действия с вращающимися лопастными валами применяют для приготовления бетонных смесей и растворов практически любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Различают смесители с вертикальными и горизонтальными лопастными валами. В настоящее время широкое распространение получили роторные смесители с вертикальными валами, работающие с повышенными скоростями движения рабочих органов. Эти машины особенно рационально применять для приготовления жестких смесей. [c.314]

Подбор состава бетона с добавками проводят по показателям подвижности или жесткости бетонной смеси и прочности бетона на сжатие путем корректировки состава бетона без добавки, подобранного любым способом.

[c.152]

В соответствии с ГОСТ 10181—62 жесткость бетонной смеси с максимальной крупностью заполнителя до 40 мм определяют с помощью технического вискозиметра (рис. 8), закрепляемого на лабораторной виброплощадке. [c.26]

В зависимости от величины подвижности и показателя жесткости бетонные смеси условно делят на литые с осадкой конуса более 15 см, подвижные — от 4 до 15 см, малоподвижные с осадкой конуса от 1 до 3 слг и показателем жесткости 15—25 сек, жесткие с осадкой конуса, равной нулю, и показателем жесткости от 30 до 200 сек и особо жесткие с показателем жесткости более 200 сек.

[c.28]

Однако жесткие и особо жесткие смеси требуют интенсивного уплотнения, что не всегда возможно. Жесткость бетонных смесей, применяемых в промышленности сборного железобетона, практически не превышает 100 сек. [c.28]

Подбор состава бетонных смесей. Состав бетонных смесей подбирают с таким расчетом, чтобы получить необходимые показатели подвижности и жесткости, а также прочности бетона при минимальном расходе цемента на 1 м бетона. В отдельных случаях, когда необходимо, чтобы бетон обладал и другими качествами, например водонепроницаемостью, стойкостью против коррозии и т. д., соответствующим образом подбирают и бетон ную смесь. [c.28]

Что такое подвижность и жесткость бетонной смеси, как они определяются [c.36]

Щиты представляют собой рамную конструкцию с ребрами жесткости из швеллеров и уголков, к которым прикреплены вибраторы 3 для уплотнения бетонной смеси во время формования санитарно-технической кабины. [c.97]

Продолжительность вибрирования зависит от подвижности или жесткости бетонной смеси, габаритов формуемого изделия и насыщенности его арматурой, а также от частоты и амплитуды колебаний вибрационного механизма. Чем более подвижна ИЛИ менее жестка бетонная смесь и чем меньше габариты изделия и насыщенность его арматурой, тем меньше время вибрирования, необходимое для качественного уплотнения бетонной смеси. Чем выше частота колебаний и больше амплитуда, тем быстрее уплотняется смесь. [c.173]

Жесткость применяемых на установке бетонных смесей 100— 120 сек.

[c.331]

При контроле следует проверять качество и точность дозирования ис ходных материалов соответствие их паспортных данных требованиям соответствующих стандартов состав, подвижность и жесткость смеси, а также объем вовлеченного воздуха непосредственно перед уплотнением в покрытии соблюдение технологического режима приготовления бетонной смеси и ее укладки, своевременность проведения работ по уходу за бетоном правильность установки копирных струн правильность установки рельс-форм и соответствие их геометрических размеров проектным (искривления в вертикальной плоскости не должны превышать 2 мм, в горизонтальном 5 мм, разность высоты звеньев на [c.195]

Железобетонные изделия обычно пропаривают при 80—90 °С и относительной влажности 90—100%. Длительность такого изотермического прогрева 4—8 ч. Скорость подъема температуры 20—25 °С/ч, а скорость ее снижения после изотермического прогрева 30—35°С/ч. В таких камерах пропаривание осуществляется в паровоздушной среде. Предварительная выдержка изделий до пропаривания в зависимости от жесткости бетонных смесей составляет 2—6 ч. [c.232]

Требования к водоцементному отношению, подвижности и жесткости бетонной смеси приведены в табл. 2.1. [c.26]

Для изготовления монолитных бетонных конструкций используются опалубочные формы. К опалубке предъявляются следующие требования устойчивость, жесткость и прочность неизменяемость и правильность формы, размеров и взаимного расположения частей возводимого сооружения, а также правильность их положения в пространстве быстрая установка и разборка без повреждения забетонированных конструкций удобная установка арматуры, укладка и уплотнение бетонной смеси. [c.171]

Под удобоукладываемостью (жесткостью) понимают способность бетонных смесей заполнять форму и уплотняться в ней под действием силы тяжести или внешних механических воздействий. В зависимости от характеризующих удобоукладываемость показателей подвижности или жесткости различают подвижные и жесткие бетонные смеси. Подвижные смеси легко распределяются в бетонных формах при воздействии небольших механических усилий. Для уплотнения жестких бетонных смесей нужны длительные и более значительные механические усилия. [c.227]

Классификация бетонных смесей приведена в табл. 18, а основные свойства некоторых из них — в табл. 19. Удобоукладываемость (подвижность или жесткость [24]) бетонной смеси выбирается соответственно принятому способу формования (табл. 20). [c.32]

Определение состава тяжелого бетона включает выбор материалов и установление такого расхода их на 1 бетона, при котором из бетонной смеси заданной подвижности (жесткости) наиболее экономично обеспечивается требуемая прочность, а также другие свойства бетона. [c.33]

Крупность щебня, Расход воды, л/м , при жесткости бетонной смеси, с [c.36]

| Таблица 29. Ориентировочные расходы цемента Ц марки М 500, кг/м , и керамзитового гравия Ущ, м /м , для приготовления конструктивных керамзитобетонов иа плотном песке (жесткость бетонной смеси 20—30 с) |

Решающее влияние на выбор способа формования оказывает удобоукладываемость (подвижность и жесткость) бетонной смеси и геометрические параметры формуемого изделия (табл. 89 .

[c.100]

Ударная технология формования плитных железобетонных конструкций с высоким качеством лицевой поверхности (плоской н рельефной). Эта технология применяется в основном для декоративных и конструктивных элементов фасадов зданий. Сущность технологии состоит в том, что уплотнение бетонной смеси и формование изделий в формах производится не на обычных виброплощадках, а на ударных столах, создающих нелинейные колебания (удары) с частотой 220—250 колебаний в минуту с амплитудой 3— 5 см. Необходимым условием является применение форм с полированной рабочей поверхностью. Наиболее эффективно применение стеклопластиковых форм (поддонов) на основе эпоксидных или полиэфирных смол. Форма должна обладать достаточной жесткостью и обеспечивать опирание поддона на поверхность ударного стола не менее чем в 6 точках. Жесткость бетонной смеси составляет 30—45 с по техническому вискозиметру. [c.109]

Продолжительность вибрирования бетонной смеси зависит от удобоукладываемости бетонной смеси и высоты формуемого изделия. Продолжительность вибрирования жестких смесей не должна превышать двукратного показателя жесткости, определенного по ГОСТ 10181—76.

[c.111]

Формование на установках продольно-горизонтального вибрирования осуществляется путем уплотнения бетонной смеси за счет колебаний, сообщаемых форме в направлении ее максимальной жесткости. Вибрационное воздействие передается бетонной смеси силами трения от поверхности бортов и днища формы, а также элементами арматурных каркасов. [c.113]

В зависимости от статического момента массы дебалансов и от требуемой интенсивности вибрации грузоподъемность одного унифицированного блока составляет 1—1,5 т. Блоки вибрационной площадки располагают в один или два ряда. На вибрационных площадках с вертикальной вибрацией можно формовать изделия из бетонных смесей жесткостью до 100 с. Грузоподъемность блочных вибрационных площадок 2—24 т, хотя имеюгся единичные экземпляры большей грузоподъемности. Частота в большинстве машин составляет около 2800 кол/мин. Имеется небольшое [c.378]

К первому виду относятс все коррозионные процессы, которые имеют место при действии на бетон воды с небольшой временной жесткостью. При этом составные части отвердевшего замеса бетонной смеси растворяются и уносятся протекающей через нее водой. [c.50]

Мелкий песок используют для бетона лишь в случае отсутствия местного среднего или крупного песка. Прн изготовлении бетонной смеси на мелких песках необходимо добавлять в нее поверхностно активные органические вещества воздухововлекающие (винсоловые мыла, омыленный древесный пек, мылонафт, хлопковое мыло) и пластифицирующие (концентраты сульфитно-спиртовой барды). При употреблении мелких песков следует определять наряду с подвижностью бетонной смеси по осадке конуса жесткость бетонной смеси. [c.455]

Ударно-вибрационные режимы эффективны не только при вертикальных колебаниях формы, но и при горизонтальных. Известна конструкция ударно-вибрационной площадки с прямолинейными горизонтальными колебаниями, у которой центробежный вибровозбудитель соединен пружинами со столоа( виброплощадки и наносит по нему периодические удары через резиновую прокладку. Такая площадка имеет преимущества по сравнению с безударными резонансными она менее чувствительна к изменениям условий работы, способна уплотнять более жесткие бетонные смеси, имеет комплект пружин меньшей суммарной жесткости. Однако она массивна из-за наличия стола в ней усложнена задача прикрепления формы к столу вследствие необходимости противодействия ударным нагрузкам, а при достижении жесткого прикрепления формы ближний к вибровозбудителю конец изделия обогащается крупным заполнителем, а дальний — обедняется из-за нанесения односторонних ударов. Если форма жестко не связана со столом, то на бетонную смесь не передаются ударные импульсы. [c.380]

К первому виду можно отнести все коррозионные йроцессы, которые имеют место при действии на бетон воды с небольшой временной жесткостью. При этом составные части отвердевшего замеса бетонной смеси растворяются и уносятся протекающей через нее водой. Эти процессы особенно интенсивны в случаях, когда вода просачивается через весь слой бетона. [c.249]

Под удобоукладываемостью понимают способность бетонной смеси хорошо заполнять форму. Удобоукладываемость пластичных бетонных смесей определяется их подвижностью, а смесей с малым водосодержанием — жесткостью. [c.25]

При малом количестве воды в бетонной смеси (низком водоцементном отношении) отформованный бетонный конус осадки не дает. Пластические свойства бетонной смеси в этом случае определяют по ее удо-боукладываемости, или жесткости. [c.26]

При крупности заполнителя до 70 мм жесткость определяют упрощенным способом. В этом случае на виброплощадке закрепляют металлическую форму в виде куба с размерами 200Х200Х Х200 мм. В форму вставляют стандартный конус и заполняют его бетонной смесью, затем конус снимают и включают виброплощадку и секундомер. Как только поверхность станет горизонтальной и бетонная смесь заполнит все углы, секундомер и виброплощадку выключают. Время в сек, затраченное на вибрирование, является показателем жесткости. [c.28]

Рама виброштампа сварена из швеллеров со срезанными нижними полками. На раме установлена гребенка из листовой стали с уголками жесткости. В гребенке против каждой ступени сделаны прорези для выхода лишней или добавления недостающей бетонной смеси при формовке. Вибраторы установлены на сдвоенные поперечные швеллеры, которые по ширине выходят за габариты штампа и при опускании штампа в форму попадают на направляющие бортов формы, чем и определяется положение виброштампа. [c.239]

Опытами установлено, что величина пригрузки после предварительной вибрации смеси должна быть в пределах 50—100 Fj M в зависимости от жесткости бетонной смеси. [c.286]

Чтобы после формования и распалубливания панель не теряла своей формы, следует применять бетонные смеси с показателем жесткости не менее 50—60 сек. [c.308]

Под удобоукладываемостью (жесткостью) понимают способность бетонных смесей заполнять форму и уплотняться в нем под действием силы тяжести или инешних механических воздействий. В зависимости от характери- [c.227]

Перегружатель бетона ПСПО-2,5 (см. табл. 70) служит для приема бетонной смеси, доставляемой на объект автосамосвалами, перемешивания, необходимость подогрева и перегрузки в бункер бетононасоса, пневмонагнетателя, в самосвальную тележку. Перегружатель бетона состоит из следующих основных частей бункера, смесителя с приводом, гидроцилиндров подъема бункера, колес, насосной станции, лотка, вибратора, пульта управления. Бункер выполнен из листового и фасонного проката. Днище и наклонные стенки бункера усилены ребрами жесткости из уголков. Боковые вертикальные стенки непосредственно переходят в боковые кронштейны, на конце которых установлены проушины. Днище, задняя и наклонные стенки бункера полые с изоляцией, а во внутренних полостях установлены электронагреватели. Смеситель состоит из двух валов с полостями и приводом. Рама бункера выполнена сварной и является основным связующим элементом для всех его сборочных единиц. На одном конце рама имеет дышло со сцепкой. [c.146]

Наименование элементов дымовой трубы Водоценентное отношение, не более Подвижность бетонной осадки (осадка конуса), см Жесткость бетонной смеси по техническому вискозиметру

[c.26]

Для формования длинномерных изделий применяются резонансные виброплощадки с горизонтально направленными колебаниями. Виброплощадка (рис. 272) представляет собой двухмассную колеблющуюся систему. Усиление колебаний рамы 5 с установленной на ней формой 4 с бетонной смесью происходит за счет соответствующего подбора величин активной (резонансной) массы плиты 3 и жесткости пружин 2. Вибровозбудитель 1 крепится к плите 3. От фундамента площадка виброизолирована пружинами 6. На виброплощадках некоторых типов между активной плитой и рамой устанавливается упругий резиновый ограничитель 7. В таком случае рама совершает негармонические ударно-вибрационные колебания, способствующие более интенсивному уплотнению бетонных смесей. [c.321]

| Таблица 30. Ориентировочный расход цемента марки М400 для приготовления керамзитобетона объемной массой 07 900 до 1200 кг/м (жесткость бетонной смеси 20—30 с) |

Жесткость форм должна быть достаточной для того, чтобы вы держивать без деформаций усилия, возникающие при формировании бетонной смеси, натяжении арматуры и транспортировании в них железобетонных изделий. При отсутствии специальных указаний прогиб загруженной формы не должен превышать 1/1500 ее длины.

[c.90]

Рекомендуемая подвижность (жесткость) бетонной смеси для плит высотой до 400 мм малоармированных 60—80 с то же, [c.109]

Подвижность (жесткость) бетонной смеси назначают в запи-симости от густоты армирования и толщины сечения фсрмуемого изделия. Для формования длинномерных конструкций балочного типа применяют малоподвижные бетонные смеси с осадкой конуса 10—20 мм и умеренно жесткие с показателем жесткости до 40—60 С1 [c.113]

Выбор оптимального гипа поверхностного виброустройсгва зависит от жесткости бетонной смеси и особенностей конструкции (размеров и конфигурации сечения) формуемого изделия. [c.115]

MK Diamond — Понимание бетона

Для правильного выбора алмазного диска необходимо знать четыре основных момента о бетоне.

1. Прочность на сжатие

Твердость бетона определяется его прочностью на сжатие, измеряемой в фунтах на квадратный дюйм (PSI). Затвердевшие бетонные плиты широко различаются по прочности на сжатие; с влажностью, температурой, составом добавок к смеси, вяжущими материалами и процессами отверждения, часто определяющими их измеренный уровень прочности.Чем выше прочность на сжатие, тем тверже материал.

| Твердость бетона | фунтов / кв. Дюйм | Типичное применение |

| Очень твердый | 8000 и более | Атомные станции |

| Жесткий | 6 000 — 8 000 | Мосты, пирсы |

| Средний | 4 000 — 6 000 | Дороги |

| Мягкий | 3000 или меньше | Тротуары, дворы, парковки |

2.Возраст бетона

«Возраст», или продолжительность отверждения, сильно влияет на то, как алмазный диск взаимодействует с бетоном. Несмотря на то, что существуют методы для ускорения процесса отверждения, «состояние» бетона от начальной заливки до периода в 72 часа и более может быть определено в 3 различных шагах и зависит от температуры, погоды, влажности, заполнителя, времени года, добавки и состав.

Состояние 1 — от 0 до 8 часов

Считается, что бетон находится в «зеленом» состоянии от 0 до 8 часов после заливки, что означает, что он схватился, но не затвердел полностью.В сыром бетоне песок в смеси не имеет прочного сцепления с растворной смесью и вызывает сильнейшее абразивное воздействие, как только начнется физика пиления. Кроме того, шлам, образующийся из сырого бетона, столь же абразивен и требует специальной защиты от подрезания стального сердечника алмазного диска. Обычно в этом состоянии выполняется распиловка контрольных швов автомобильных дорог, промышленных полов, проездов, взлетно-посадочных полос и подобных объектов.

Состояние 2 — от 8 до 24 часов

Бетон считается затвердевшим через 8–24 часа после заливки.Песок прочно держится на общей смеси. Обычно управляющие стыки, установленные в Состоянии 1, расширяются за это время.

Состояние 3 — от 24 до 72

Бетон считается затвердевшим через 24–72 часа после заливки. Песок прочно удерживается в растворной смеси, и общие абразивные свойства и свойства бетона значительно уменьшаются. Теперь рассмотрение заполнителей, прочности на сжатие и содержания стали в бетоне становится важным фактором при выборе правильного выбора алмазного диска.

3. Заполнители и песок

Заполнители — это гранулированные наполнители в цементе, которые могут занимать от 60 до 75% от общего объема. Они влияют на характеристики как зеленого, так и застывшего бетона. Заполнителями могут быть природные минералы, песок и гравий, щебень или промышленный песок. Наиболее желательные заполнители, используемые в бетоне, имеют треугольную или квадратную форму и обладают твердыми, плотными, хорошо рассортированными и прочными свойствами. Средний размер и состав агрегатов сильно влияют на режущие характеристики и выбор алмазного диска.Крупные агрегаты, как правило, замедляют работу лезвий; агрегаты меньшего размера позволяют лезвиям резать быстрее.

| Сложность | Средний совокупный размер |

| Сложнее резать (лезвие изнашивается медленнее) | 1-1 / 2 дюйма или более 1-1 / 2 дюйма до 3/4 дюйма 3/4 дюйма до 3/8 дюйма |

| Легче резать (лезвие изнашивается быстрее) | Мелкий гравий (менее 3/8 «) |

Суммарная твердость определяется по шкале Мооса.Эта шкала присваивает произвольные количественные единицы в диапазоне от 1 до 10, с помощью которых определяется твердость минерала при царапании. Каждая единица твердости представлена минералом, который может поцарапать любой другой минерал, имеющий более низкий рейтинг. Минералы ранжируются от талька или 1 (самый мягкий), вверх через алмаз или 10 (самый твердый). Твердые заполнители сокращают срок службы лезвия и снижают скорость резания.

Состав песка — еще один фактор, определяющий характеристики твердости цемента и абразивные свойства раствора.В смеси обычно используется три типа песка:

- Песок речной (круглый неабразивный)

- Берег реки Песок (острый абразив)

- Технический песок (острый абразив)

Речной песок и промышленный песок более абразивны, чем речной песок. Чем абразивнее песок, тем жестче требования к связующей матрице. Для более острых песков с более геометрическими формами также требуются более твердые связки.

Шкала твердости Мооса

4.Стальная арматура

Дальнейшее укрепление и структурная целостность бетона достигается за счет введения в бетон армирующих стальных стержней (арматуры), стальной проволоки или проволочной сетки. Резка бетона, содержащего арматурную сталь, стоит дороже, потому что скорость резания ниже, а срок службы лезвия сокращается. Если площадь поперечного сечения бетона составляет 1% стали, срок службы лезвия будет примерно на 25% меньше, чем при отсутствии стали. Бетон с 3% стали может сократить срок службы полотна на 75%.

Стандартные арматурные стержни

| Метрические размеры (мм) | Диаметр | Имперский размер (дюймы) | Диаметр |

| 10 | 9,5 | № 3 | . 375 |

| 13 | 12,7 | # 4 | . 500 |

| 16 | 15.9 | # 5 | . 625 |

| 19 | 19,1 | # 6 | . 750 |

| 22 | 22,2 | # 7 | . 875 |

| 25 | 25,4 | # 8 | 1.000 |

| 29 | 28,7 | # 9 | 1.128 |

| 32 | 32,3 | # 10 | 1,270 |

| Тяжелая арматура: | Арматурный стержень №6 через каждые 12 дюймов по центру или 2 мата из арматурного стержня №4 через каждые 12 дюймов по центру |

| Средняя арматура: | # 4 Арматурный стержень через каждые 12 дюймов по центру |

| Легкая арматура: | Проволочная сетка, одинарная |

Измерение твердости бетона.Как мы все знаем, «бетон становится твердым»… | by Rock-Tred

Как мы все знаем, «бетон становится твердым», но как это измеряется и что это означает для вас при установке полимерных покрытий или систем?

Два наиболее распространенных теста:

1. Метод отскока молотка

2. MoHS (Измерение шкалы твердости) Царапина

Метод отскока молотка, также часто называемый молотком Шмидта, предназначен для проверки ударная вязкость бетонного основания.У этого молота есть поршень, который пользователь легко захватывает, а затем, когда его толкают к бетону, он «загорается». Затем шкала на молотке дает показание в PSI (фунтах на квадратный дюйм) исследуемой площади. Низкие значения могут указывать на дефектный бетон или пустоты. Эту проблему необходимо решить перед любой подготовкой поверхности. Изображение

: http://www.huatecgroup.com/china-2_207j_60mpa_concrete_test_hammer_schmidt_hammer-1174652.html

Как только подрядчик начинает подготовку поверхности, было установлено, что он принимает плиту «как есть» и несет ответственность за выполнение предлагаемого объема работ. работы.Этот инструмент продается по цене от 350 до 600 долларов и является очень полезным инструментом.

Второй тест сегодня более распространен, особенно с учетом большого объема полировки бетона.

Стандартный тестовый набор содержит девять (9) кирок в форме карандаша с разными наконечниками. Обычно они пронумерованы от # 2 до # 9. Алмазы имеют рейтинг 10 по шкале MoH и являются самым твердым минералом, известным человеку. Напротив, тальк, являющийся мягким (детская присыпка), имеет рейтинг MoH 1. См. График ниже.

Тест выполняется, начиная с малого # отмычки, например 3, и вычерчивая двухдюймовую линию, идущую к вам с нисходящим давлением (попробуйте представить себе, как сломать грифель в карандашах).Выбираемый вами медиатор с более высоким номером, который оставляет заметную «царапину», определяется как конкретный рейтинг MoH. Я рекомендую протестировать несколько областей вашего проекта.

Эта информация имеет жизненно важное значение, поскольку она поможет вам выбрать правильные бриллианты для вашей подготовки, сэкономив ваше время и деньги.

Наконец, следует отметить, что весь бетон в Соединенных Штатах НЕ имеет одинаковой твердости! Такие факторы, как доступные агрегаты и климатические различия, приведут к разным рейтингам Минздрава.На Среднем Западе рейтинги обычно находятся в диапазоне от № 5 до № 7, где в таких областях, как Флорида или Аризона, обычно получают значения № 3 и № 4. Знайте своего врага, и вы будете намного успешнее и прибыльнее. Изображение

: http://bedrocksupplies.com/products/mohs-hardness-test-kits.html

Написано Майком Ленком, вице-президентом по продажам

Как измерить твердость бетона

Твердость рассматривается как «атрибут» объектов, который трудно физически изменить при различных формах деформации.

Как известно, алмаз — самый твердый материал, а — но почему?

Содержание

Чтобы измерить твердость чего-либо, вам понадобится шкала и инструменты, позволяющие это сделать. Первую шкалу разработал немецкий геолог Фридрих Моос.

Моос работал над каталогизацией и разработкой шкалы для оценки твердости различных минералов. Таким образом, он смог определить, что алмаз — самый твердый материал.

Затвердевший бетон — относительно твердый материал , так как его твердость колеблется от 3 до 7 по шкале Мооса. Хотя это измерение не указывает на что-либо относящееся к бетону, оно имеет замечательное отношение к его прочности.

Источник: redbubble.com — разработан DedEye

Что такое твердость

Твердость не является истинным свойством материалов, , поскольку она зависит от определенных свойств материала, таких как пластичность, сопротивление, жесткость, эластичность, вязкость, деформация и другие.Скорее, это свойство, которое приписывается любому объекту, способному сопротивляться изменениям, когда он подвергается истиранию или царапинам.

Такие предметы, как дерево, которые легко поцарапать, имеют меньшую твердость по сравнению со сталью или гранитом, так как их трудно поцарапать.

Как измерить твердость минерала

Существует множество тестов для измерения твердости любого материала, такие как тест Knoop, тест Rosiwal, тест Shore и тест Roswell (в двух его вариантах).Кроме того, каждый из тестов имеет свою шкалу.

Однако ни одна из вышеупомянутых альтернатив не используется для измерения твердости затвердевшего бетона, поскольку они являются специализированными методами промышленной минералогии. Для анализа бетона на месте требуются неразрушающие и простые в применении методы, такие как:

Испытание на отскок

Этот неразрушающий тест состоит из , оценивающих ударопрочность бетонного конструктивного элемента. Для его выполнения используется инструмент, называемый молотком Шмидта, , также известный как склерометр , .

Источник: https://www.proceq.com/compare/schmidt-hammers/

Склерометр содержит груз, который натягивается мощной пружиной и ударяется о бетонную поверхность, вызывая отскок, который измеряется прибором. Единица измерения — фунтов на квадратный дюйм (фунт на квадратный дюйм).

В настоящее время используются цифровые склерометры , которые способны хранить и анализировать большие объемы данных, создавая таблицы с максимальными и минимальными значениями.

Следует отметить, что этот метод не является полностью надежным, так как измерения могут отличаться на:

- Угол наклона склерометра по отношению к поверхности бетона.Для получения точных значений должна быть перпендикулярность.

- Наличие пыли и отложений на бетоне, которые гасят отскок.

- Сталь для армирования заполнителя и бетона может увеличивать значение фактической твердости.

Тест на царапину

Также известный как измерение по шкале твердости , это очень простой и экономичный метод , , поэтому очень распространен.

По сути, состоит из царапин бетонной поверхности серией из 4 карандашей , по каждый, со стандартизированной точкой и калиброванной по шкале Мооса. Карандаши пронумерованы от 2 до 9.

Необходимо уточнить, что шкала Мооса начинается с 1 и заканчивается на 10, где тальк представляет собой минимальное значение, а ромб представляет собой максимальное значение.

Чтобы начать тест, выберите карандаш меньшего калибра №2 или №3. Прижав кончик карандаша к бетону, проведите линию длиной около 5 сантиметров.

Наконец, карандаш, нанесший значительную царапину, определит твердость бетона по шкале Мооса.

Почему это важно

Измерение твердости бетона важно, потому что оно позволяет узнать его сопротивление без проведения разрушающих испытаний. Хотя испытание на сжатие — это обычный и наиболее точный метод , он является разрушительным и дорогостоящим.

Благодаря испытанию на отскок можно получить приблизительные значения прочности на сжатие затвердевшего бетона.Склерометр выдает показания в фунтах на квадратный дюйм, что является единицей измерения напряжения (давления), характер которого аналогичен сжатию.

Источник: https://www.ibertest.es/products/ensayo-de-compresion/

Как упоминалось выше, тест отскока ненадежен. Однако при должном учете можно получить приемлемые значения, близкие к фактическому значению прочности бетона.

В качестве дополнения к тест на царапание позволяет проверить устойчивость бетонного пола к истиранию.

Повышение твердости бетонных полов

В областях промышленной деятельности важно поддерживать бетонный пол в хорошем состоянии , несмотря на движение тяжелой техники.

Кроме того, он должен иметь максимальную стойкость , чтобы противостоять любому истиранию, которому он подвергается, например, транспортировке грузов.

Правильный уход и обработка бетонного пола способствует повышению твердости и улучшает поверхность для всех видов промышленной деятельности.

A Обработка BECOSAN® улучшает сопротивление и твердость бетонного пола на несколько пунктов по шкале Мооса.

Проверка твердости бетона с использованием шкалы MOHS

Как проверить твердость бетона с помощью шкалы MOHS

Бетон состоит из различных элементов разной твердости и плотности, которые варьируются от региона к региону. Использование этих отмычек ограничивается предоставлением общего руководства для поверхностной привязи.

Шаги к тестированию:

- Начните с резца с большим номером, чем предполагается на тестируемой поверхности.Для новичков начните с выбора №9, пока не почувствуете более опытный, и у вас будет общее представление о бетоне в вашем районе.

- Возьмите кирку так же, как ручку, и положите край ладони на пол, как будто вы готовы писать.

- Протяните кирку вперед и проведите к себе линию длиной 2 дюйма, используя то же давление, которое вы использовали бы при письме ручкой на бумаге.

- Вы заметите, что отмычка № 9 легко поцарапает. Последующие пикировки будут оставлять все меньше и меньше царапин.НЕ заставляйте отмычки царапаться.

- Продолжайте движение вниз по шкале, пока не встретите отмычку, которая не поцарапает поверхность. Например, если № 5 оставляет царапину, а № 4 — нет, то пол составляет около 4,5 по шкале MOHS.

- Иногда металл от кирки ложится и выглядит как царапина. Увеличительное стекло поможет вам увидеть царапину или линию, оставленную киркой.

- Если вы не уверены, оставила ли пикировка царапину, слегка перетащите пикировку перпендикулярно первой линии.Если есть царапина, вы почувствуете, как кирка упала в рощу.

- Всегда проверяйте в разных местах пола, чтобы получить более точный результат. На разных участках пола может присутствовать более одной заливки, что может дать самые разные результаты.

- Будьте внимательны к признакам микровыполнения, самовыравнивания или шпатлевки / заделки. Посмотрите на разные цвета, текстуры или возможное расслоение краев для подсказок.

- Чтобы расширить свои знания об агрегатах, используемых в вашем регионе, проведите тест на царапины на отдельных камнях, которые обнажаются в процессе шлифовки и полировки.

- Отмычки всегда должны быть острыми и в хорошем состоянии. В комплекте есть небольшой камень, которым можно заправить кончик.

- Отмычки имеют очень острые края. При обращении с ними следует соблюдать осторожность.

- Никогда не кладите свободный отмычку в карман или предмет одежды.

- Следует помнить, что отмычки и инструкции являются только руководством и НЕ охватывают все возможные ситуации.

Североамериканская сводная классификационная карта

Оценка твердости бетона перед полировкой | Журнал Concrete Construction

HTC

Здесь показаны царапины, нанесенные разными номерами отмычек.Царапина №4 едва видна, поэтому значение будет между №4 и №5.

Алмазные полировальные диски на металлической связке (инструменты с твердой связкой) используются для полировки мягкого бетона, в то время как более мягкие алмазные матрицы (инструменты с мягкой связкой) используются для полировки твердого бетона. До появления теста на царапание подрядчики не знали твердость поверхности пола, поэтому обычно начинали с инструмента для твердого склеивания и переходили к более мягким матрицам. процесс полировки.Но этот поиск может быть дорогостоящим с точки зрения рабочей силы и алмазного инструмента. Предварительная оценка твердости бетона значительно увеличивает производительность.

Проведение скретч-теста

Испытание плит с помощью наборов для снятия царапин помогает подрядчикам выбрать лучший инструмент для начала работы. Бетонную поверхность поцарапают целыми восемью пронумерованными «кирками». При каждой кирке следите за появлением царапины на бетоне. Число на кирке, которая первой оставляет царапину, указывает приблизительную твердость поверхности.Эти пронумерованные кирки изготавливают из компании Mineral Lab в Прескотте, штат Аризона, что позволяет начать с выбора подходящего полировального инструмента в зависимости от твердости поверхности. Наука неточна, и каждый производитель инструментов имеет несколько разные способы подобрать инструменты по твердости. Но по номеру кирки вы можете быстро выбрать лучший инструмент, и он более точен, чем обычное представление о твердости. Жесткость варьируется в зависимости от страны. То, что считается твердым бетоном во Флориде, отличается от твердого бетона в Монтане.

Выбор алмазного инструмента

Зная твердость поверхности на основе набора для царапин, вы можете выбрать правильные полировальные диски. Производители алмазных инструментов знают, что твердость бетона и стойкость к абразивному износу связаны с производительностью процесса полировки, особенно на начальных этапах связывания металла. Например, производители предлагают от трех до шести смесей матричных металлов и алмазов для диска с зернистостью 40. Выбор, основанный на восприятии, увеличивает дополнительные затраты. Сегодня подрядчики могут использовать скретч-тест, чтобы сократить количество шагов и добиться большей точности.

Формулирование алмазных подушечек

Матричные металлы, используемые для удержания алмазов на месте, сделаны из дорогих экзотических разновидностей, таких как титан, кобальт, карбид вольфрама и карборунд, — говорит Клиф Роулингс, менеджер по продукции и координатор обучения компании HTC в Ноксвилле, штат Теннеси. Титан — самый твердый, а сталь более низкого качества — самая мягкая. У каждого производителя своя смесь сплавов.

«Цель матрицы — удерживать алмазы на месте, изнашиваясь по мере износа алмазов и обнажая новые алмазы в нужное время», — говорит Роулингс.Это баланс для производителей: выбор правильной твердости для металлической связки и ее сочетание с подходящей алмазной смесью для твердости бетона. Инструменты должны резать эффективно, но долговечно, чтобы подрядчики получали лучшую стоимость квадратного фута.

Качество алмаза также важно; растрескивание и разрушение при шлифовании, поэтому всегда присутствуют хорошие режущие поверхности. Производители часто смешивают уровни качества, чтобы обеспечить подходящую режущую поверхность для бетона различной твердости.HTC выпускает четыре различных серии сегментов для каждого типа металлической связи.

Облегчите выбор инструментов с помощью набора для испытаний на твердость по Моосу

Набор для определения твердости по Моосу от WerkMaster содержит четыре резца. Выборки имеют цветовую кодировку, чтобы связать их с регионами на карте США, показывающими типичную твердость бетона в каждой области. В комплект также входят инструмент для заточки и три тестовых пластины, которые помогут подрядчикам овладеть техникой царапания.Фотографии любезно предоставлены WerkMaster

Чтобы избежать догадок, связанных с тем, какой алмазный абразивный инструмент на связке лучше всего полирует или истирает конкретную бетонную плиту, подрядчики могут рассмотреть возможность добавления набора для испытания на твердость по Моосу в свой набор инструментов.

«Если вы не знаете твердость бетона, как узнать, какую (алмазно-абразивную) связку использовать?» — спрашивает Брайан Уилсон, президент WerkMaster, компании по производству полировального оборудования, которая с 2007 года производит наборы для испытания на твердость по Моосу специально для бетона.

В комплект входит карта США, на которой показана твердость бетона каждого региона. Цветовая кодировка карты соответствует набору из четырех остроконечных двусторонних кирок разной силы. Пронумерованные метки позволяют определить твердость бетона в данном регионе, проверяя, какие из них достаточно прочны, чтобы поцарапать поверхность, а какие нет.

Наборы тестеров Mohs, которые обычно продаются по цене около 100 долларов США, также доступны в Sears, Amazon и eBay. HTC Inc., производитель систем полировки и шлифования, включает свой тестер как часть набора принадлежностей для шлифовки полов.

Правильное сочетание

Знание твердости бетона помогает повысить производительность, снизить износ инструмента и улучшить блеск плиты, утверждают эксперты. Не говоря уже о том, что это может снизить уровень разочарования подрядчика.

«Я не могу сказать вам, сколько людей надевают неправильные бриллианты, а затем им приходится ждать, пока правильные бриллианты не будут доставлены им», — говорит Джойс Йоргенсон, торговый представитель National Flooring Equipment. «С самого начала вам нужно иметь в руках правильный бриллиант.”

«Если вы поместите мягкие алмазы на мягкий бетон, они будут резать как сумасшедшие, и абразивные кончики алмазов исчезнут через 500 квадратных футов», — говорит Уилсон. «Если вы используете алмаз с твердой связкой на твердом полу, вы получите очень низкую производительность. Вы будете покрывать инструменты до такой степени, что их больше нельзя будет использовать ».

Если вы не сопоставите алмазы должным образом с твердостью поверхности, у вас будут либо алмазы, которые не прослужат слишком долго, либо алмазы, которые служат вечно без производства, — говорит он.

«Не все бетоны одинаковы», — говорит Йоргенсон. «Любой, кто покупает кофемолку, должен вложить дополнительно 100 долларов в покупку тестера Мооса». Она добавляет, что большинство подрядчиков, с которыми она имеет дело, прислушиваются к этому совету.

Для любителей истории

Шкала твердости Мооса восходит к 1812 году (хотя некоторые источники говорят, что это 1822 год).

Еще в начале 1800-х годов Фридриху Моосу, минералогу, живущему в Австрии, было поручено классифицировать коллекцию минералов богатого банкира.Он разработал систему ранжирования твердости минералов по шкале от 1 (самый мягкий) до 10 (самый твердый).

Чтобы разработать надежный метод оценки устойчивости материала к царапинам, он выбрал чистые минералы, широко доступные в то время, и дал каждому из них рейтинг твердости. Затем он попытался нанести на тестовый материал ранжированные минералы. По его исходной шкале, если материал можно было поцарапать топазом (твердость 8), но не кварцем (твердость 7), например, исследуемый материал имел твердость 7.5 по шкале Мооса.

Хотя минералы обычно классифицируются по химическому составу, этот простой скретч-тест позволил ему сгруппировать минералы с общими свойствами.

Сегодня шкала твердости минералов Мооса все еще широко используется геологами, чтобы помочь им идентифицировать неизвестные частицы минералов, особенно в полевых условиях. Современные наборы, которые предлагаются научными и промышленными группами, а также производителями бетонного оборудования, обычно состоят из набора резцов со значениями твердости от 2 до 9 по шкале твердости Мооса.Не существует ни кирки №1, которая соответствовала бы твердости талька, ни кирки №10, которая была бы твердой, как алмаз — минерал, который не может поцарапать ни один другой минерал.

Если образец можно поцарапать 7, 8 или 9 киркой, это сложно. Пятерка и 6 изображают средний. А 2, 3 и 4 мягкие. «Если у вас есть бетон, который царапается с помощью 2, у вас большие проблемы», — говорит Уилсон. Большинство бетонов в США имеют рейтинг твердости по шкале Мооса от 5 до 7.

Сегодняшние комплекты также обычно включают в себя набор испытательных пластин с заданной твердостью и поставляются в прочном футляре для переноски.